En esencia, un horno mufla no es adecuado para aplicaciones a baja temperatura porque sus elementos calefactores están fundamentalmente diseñados para una producción de alta intensidad. Por debajo de aproximadamente 300 °C a 400 °C, estos elementos no logran emitir un calor radiante suficiente o estable, lo que los hace ineficaces y difíciles de controlar para procesos que requieren un calentamiento suave y preciso.

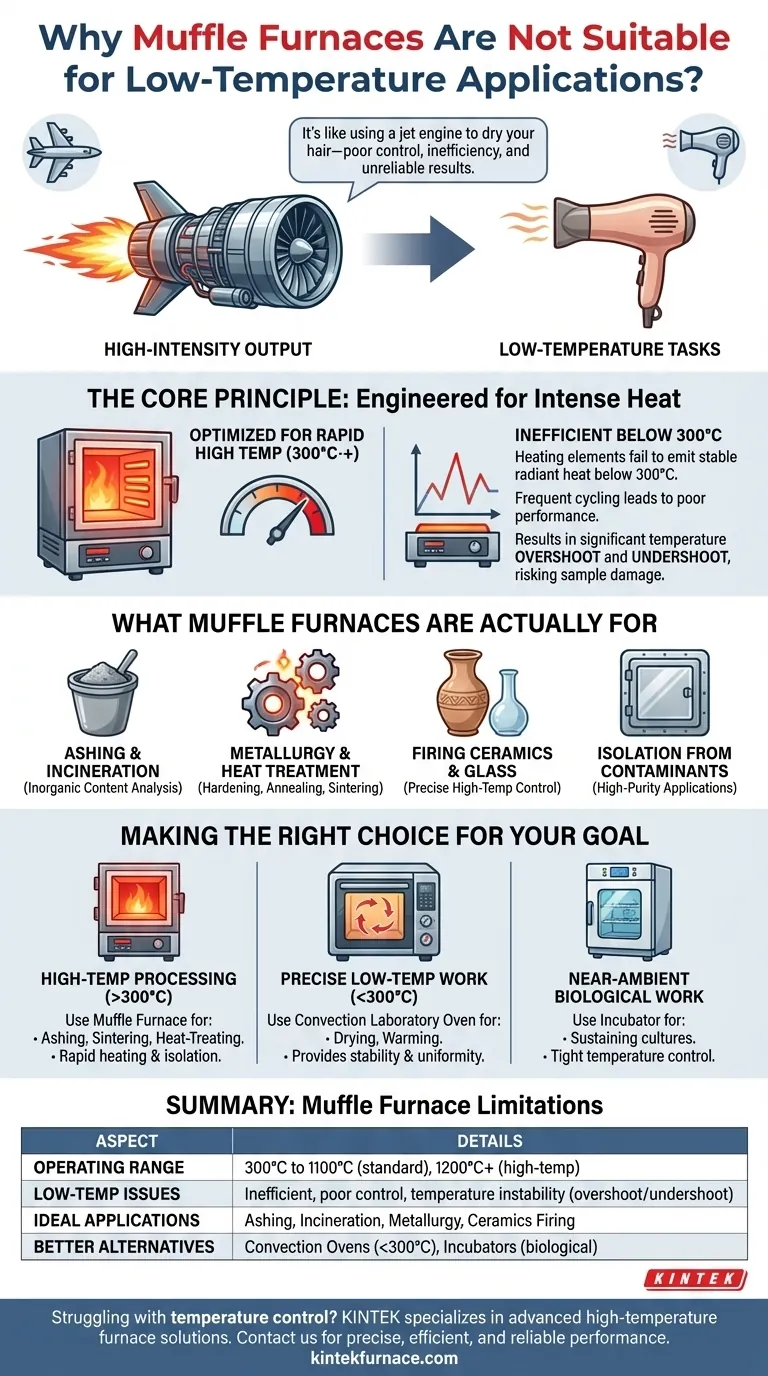

Un horno mufla es una herramienta especializada de alta potencia diseñada para calor intenso. Intentar usarlo para tareas a baja temperatura es como usar un motor a reacción para secarse el pelo: es el instrumento equivocado, lo que conduce a un control deficiente, ineficiencia y resultados poco fiables.

El Principio Central: Diseñado para Calor Intenso

El diseño de un horno mufla está optimizado para alcanzar y mantener temperaturas muy altas de forma rápida y uniforme. Esta especialización es precisamente lo que lo convierte en una mala elección para trabajos por debajo de su rango operativo previsto.

Calefacción Ineficiente a Bajas Temperaturas

Los elementos calefactores de un horno mufla están diseñados para brillar al rojo vivo, transfiriendo energía principalmente a través de la radiación térmica. A temperaturas inferiores a 300 °C, esta salida radiante disminuye significativamente.

El sistema de control del horno debe encender y apagar los elementos de alta potencia con frecuencia para mantener un punto de ajuste bajo, lo que da lugar a un rendimiento deficiente.

El Rango Operativo Estándar Define su Propósito

Los hornos mufla estándar están construidos para operar de manera fiable desde 300 °C hasta 1100 °C. Los modelos de alta temperatura están diseñados para rangos aún mayores, a partir de 1200 °C o más.

Toda su construcción, desde los elementos calefactores hasta el aislamiento, se selecciona para manejar y contener el calor extremo, no para gestionar delicadamente las bajas temperaturas.

Inestabilidad de Temperatura Inevitable

Forzar un horno mufla a operar cerca del límite inferior de su capacidad da como resultado un sobrepaso y un infranqueable significativo de la temperatura.

El sistema inyectará una gran cantidad de calor para alcanzar el punto de ajuste, probablemente superándolo, y luego se enfriará demasiado antes de que los elementos vuelvan a encenderse. Esta falta de estabilidad puede estropear fácilmente muestras sensibles.

Para Qué Sirven Realmente los Hornos Mufla

Comprender las aplicaciones previstas de un horno mufla aclara por qué no es un horno de propósito general. Sobresale en procesos que requieren calor intenso y aislado.

Calcinación e Incineración

Uno de sus usos principales es quemar por completo materiales orgánicos o volátiles para determinar el contenido inorgánico no combustible de una muestra. Este proceso, conocido como calcinación, requiere temperaturas consistentemente altas.

Metalurgia y Tratamiento Térmico

Los hornos mufla son críticos para procesos metalúrgicos que alteran las propiedades físicas de un material. Esto incluye endurecimiento, recocido, sinterización y soldadura fuerte, todos los cuales ocurren a cientos o miles de grados Celsius.

Cocción de Cerámica y Vidrio

La producción de cerámica, vidrio y recubrimientos de esmalte exige un control preciso a temperaturas muy altas. La capacidad del horno para proporcionar calor uniforme garantiza que el material se cueza correctamente sin puntos débiles.

Aislamiento de Contaminantes

El "mufla" en sí es una cámara que aísla la muestra de los elementos calefactores y de cualquier subproducto de combustión potencial. Esto es crucial para aplicaciones de alta pureza en investigación y pruebas de materiales.

Comprender las Compensaciones

Elegir el instrumento equivocado introduce un riesgo significativo e ineficiencia en su flujo de trabajo. Un horno mufla es una herramienta potente, pero tiene limitaciones claras.

El Riesgo de Muestras Dañadas

La inestabilidad de la temperatura inherente a la operación del horno mufla a baja temperatura puede dañar o alterar irreversiblemente las muestras que requieren un control térmico preciso.

Ineficiencia Energética Significativa

Hacer funcionar un dispositivo de alta potencia en su umbral más bajo e ineficiente desperdicia una cantidad considerable de energía en comparación con el uso de un instrumento diseñado para ese rango de temperatura específico.

Cuándo Usar un Horno Mufla (y Cuándo No)

Use un horno mufla solo para su propósito previsto: procesamiento de materiales a alta temperatura por encima de 300 °C. Para cualquier aplicación que requiera secado, incubación o calentamiento suave, es la herramienta equivocada.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el instrumento de calefacción correcto es el primer paso hacia resultados fiables y repetibles.

- Si su enfoque principal es el procesamiento a alta temperatura (>300°C): Un horno mufla es la herramienta correcta, ya que ofrece calentamiento rápido y aislamiento para procesos como calcinación, sinterización o tratamiento térmico.

- Si su enfoque principal es el trabajo de precisión a baja temperatura (<300°C): Un horno de laboratorio de convección es la opción apropiada, ya que proporciona la estabilidad y la uniformidad forzada por ventilador que un horno mufla no puede ofrecer.

- Si su enfoque principal es el trabajo biológico cercano a la temperatura ambiente: Una incubadora es la herramienta especializada diseñada para el control estricto de la temperatura requerido para mantener los cultivos.

Al alinear el diseño del instrumento con las necesidades de su aplicación, garantizará la precisión y el éxito de su trabajo.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Rango Operativo | 300°C a 1100°C (estándar), 1200°C+ (modelos de alta temperatura) |

| Problemas a Baja Temperatura | Calefacción ineficiente, control deficiente, inestabilidad de temperatura (sobrepaso/infranqueable) |

| Aplicaciones Ideales | Calcinación, incineración, metalurgia (p. ej., endurecimiento, recocido), cocción de cerámica |

| Alternativas Mejores | Hornos de convección para <300°C, incubadoras para trabajo biológico |

¿Tiene problemas con el control de la temperatura en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando un rendimiento preciso, eficiente y fiable. Contáctenos hoy para encontrar el horno perfecto para sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente