En resumen, los materiales utilizados en un horno de vacío son críticos porque deben soportar simultáneamente temperaturas extremas, mantener la integridad estructural bajo una alta presión externa y permanecer químicamente inertes para evitar contaminar el proceso. Estas tres exigencias —térmica, estructural y química— dictan todos los aspectos del diseño, rendimiento y fiabilidad del horno.

La selección de materiales para hornos de vacío no consiste en encontrar una única sustancia "mejor". Es una decisión de ingeniería estratégica, que equilibra las exigencias contrapuestas de resistencia al calor, fortaleza estructural y pureza química para crear un ambiente controlado para procesos altamente sensibles.

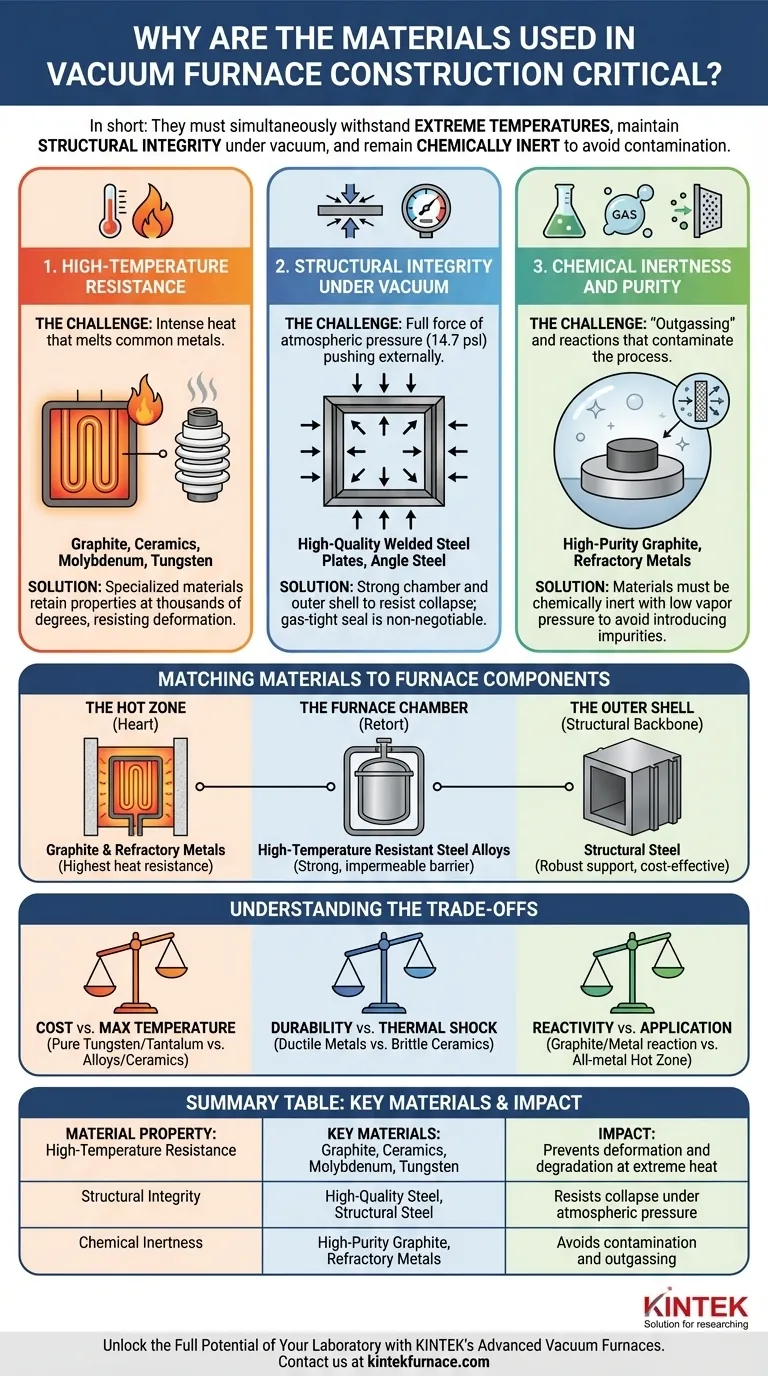

Los Tres Pilares de la Selección de Materiales

Un horno de vacío es un entorno de extremos. Los materiales elegidos para construirlo no son meros contenedores pasivos; son componentes activos que deben funcionar de manera fiable bajo un estrés inmenso. Su selección se guía por tres requisitos fundamentales.

1. Resistencia a Altas Temperaturas

El desafío más obvio es el calor intenso. Los materiales dentro del horno, particularmente en la "zona caliente", deben operar a temperaturas que fundirían o vaporizarían los metales comunes.

Estos componentes deben resistir la deformación, la fusión y la degradación. Por eso se utilizan materiales especializados como grafito, cerámicas, molibdeno y tungsteno para los elementos calefactores y el aislamiento, ya que conservan sus propiedades a miles de grados.

2. Integridad Estructural Bajo Vacío

Crear un vacío significa eliminar la presión interna, dejando que toda la fuerza de la presión atmosférica —aproximadamente 14.7 libras por pulgada cuadrada— empuje contra el exterior del horno.

La cámara del horno y la carcasa exterior deben ser lo suficientemente fuertes para resistir esta fuerza aplastante sin colapsar. Por eso, las carcasas de los hornos a menudo se construyen con placas de acero de alta calidad y acero angular soldados, proporcionando la rigidez y la resistencia necesarias. Un sello hermético al gas es innegociable para mantener el vacío.

3. Inercia Química y Pureza

A altas temperaturas y en vacío, los materiales pueden "desgasificarse", liberando gases atrapados o incluso vaporizándose ligeramente. Esto puede contaminar la pieza de trabajo, arruinando procesos sensibles como la fabricación de semiconductores o la sinterización de aleaciones exóticas.

Los materiales internos deben ser químicamente inertes y tener una presión de vapor extremadamente baja. No deben reaccionar con el material que se está procesando ni introducir impurezas en el vacío. Esto es especialmente crítico en los hornos utilizados para la purificación de grafito, donde el propio horno debe ser de mayor pureza que el producto.

Adaptación de Materiales a Componentes del Horno

Un horno no está hecho de un solo material, sino que es un conjunto de componentes especializados, cada uno con su función y requisitos de material distintos.

La Zona Caliente: Corazón del Horno

Esta área contiene los elementos calefactores y el aislamiento. Se enfrenta a las temperaturas más extremas y requiere materiales con la mayor resistencia al calor y propiedades térmicas específicas. El grafito y los metales refractarios son opciones comunes debido a su estabilidad y transferencia de calor eficiente.

La Cámara del Horno o Retorta

Este es el recipiente sellado que contiene el vacío. Debe ser fuerte, impermeable y, a menudo, está hecho de aleaciones de acero resistentes a altas temperaturas. La retorta actúa como barrera principal, conteniendo el ambiente controlado y protegiendo la zona caliente.

La Carcasa Exterior: Columna Vertebral Estructural

La carcasa exterior proporciona el soporte estructural principal contra la presión atmosférica. Dado que está protegida de las temperaturas más altas por el aislamiento, puede construirse con materiales más convencionales pero robustos como el acero estructural, que ofrece un excelente equilibrio entre resistencia y coste.

Comprender las Compensaciones

La elección de materiales es siempre un equilibrio de factores en competencia. Comprender estas compensaciones es clave para entender el diseño del horno.

Coste vs. Temperatura Máxima

Los materiales capaces de manejar las temperaturas más altas, como el tungsteno o el tantalio puros, son excepcionalmente caros. Para procesos que operan a temperaturas más bajas, aleaciones o cerámicas más rentables ofrecen un rendimiento fiable sin el alto precio.

Durabilidad vs. Choque Térmico

Los metales son generalmente dúctiles y resistentes al impacto físico. Las cerámicas, si bien ofrecen una excelente resistencia a la temperatura y química, pueden ser frágiles y susceptibles a agrietarse si se calientan o enfrían demasiado rápido (choque térmico).

Reactividad vs. Aplicación

Aunque el grafito es una opción popular para las zonas calientes, puede reaccionar con ciertos metales para formar carburos. En estos casos, es necesario un horno con una zona caliente totalmente metálica utilizando molibdeno o tungsteno, aunque sea más caro, para asegurar la pureza del producto final.

Tomar la Decisión Correcta para su Objetivo

La construcción ideal del horno viene definida por su aplicación prevista, ya que los diferentes procesos priorizan diferentes propiedades del material.

- Si su enfoque principal son las temperaturas ultra altas (p. ej., grafitización, sinterización de cerámica): Necesitará un horno con una zona caliente hecha de grafito o metales refractarios como el tungsteno para manejar la carga térmica extrema.

- Si su enfoque principal es prevenir cualquier contaminación (p. ej., implantes médicos, electrónica): La pureza de los materiales internos, como el grafito de alta pureza o una zona caliente totalmente metálica, se convierte en el factor más crítico para prevenir la desgasificación.

- Si su enfoque principal es el brazing o la sinterización al vacío de propósito general: Un horno con una retorta de acero duradera y resistente a altas temperaturas y una zona caliente metálica o de grafito ofrece el mejor equilibrio entre rendimiento, versatilidad y coste.

En última instancia, el rendimiento de un horno de vacío es un reflejo directo de la ingeniería y la ciencia de los materiales reflexivas que forman su base.

Tabla de Resumen:

| Propiedad del Material | Materiales Clave | Impacto en el Rendimiento del Horno |

|---|---|---|

| Resistencia a Altas Temperaturas | Grafito, Cerámicas, Molibdeno, Tungsteno | Previene la deformación y degradación a calor extremo |

| Integridad Estructural | Acero de Alta Calidad, Acero Estructural | Resiste el colapso bajo la presión atmosférica |

| Inercia Química | Grafito de Alta Pureza, Metales Refractarios | Evita la contaminación y la desgasificación en procesos sensibles |

Desbloquee el Potencial Completo de su Laboratorio con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya necesite temperaturas ultra altas para la grafitización, ambientes libres de contaminación para implantes médicos, o soluciones versátiles para soldadura fuerte (brazing) y sinterización, KINTEK ofrece un rendimiento fiable adaptado a sus objetivos.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestra experiencia puede mejorar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga