En esencia, la soldadura fuerte en horno se considera un proceso crítico porque permite la creación de ensamblajes excepcionalmente resistentes, limpios y complejos que a menudo son imposibles de producir con otros métodos de unión. Al calentar un ensamblaje completo en una atmósfera altamente controlada, utiliza un metal de aporte para formar un enlace metalúrgico entre los componentes, lo que resulta en una pieza única e integrada con fiabilidad y rendimiento superiores.

La soldadura fuerte en horno resuelve un desafío fundamental de fabricación: cómo unir múltiples piezas metálicas, a menudo intrincadas, sin comprometer su integridad individual. El proceso crea uniones que no están simplemente pegadas, sino fusionadas metalúrgicamente, ofreciendo resultados estancos y de alta resistencia esenciales para aplicaciones críticas.

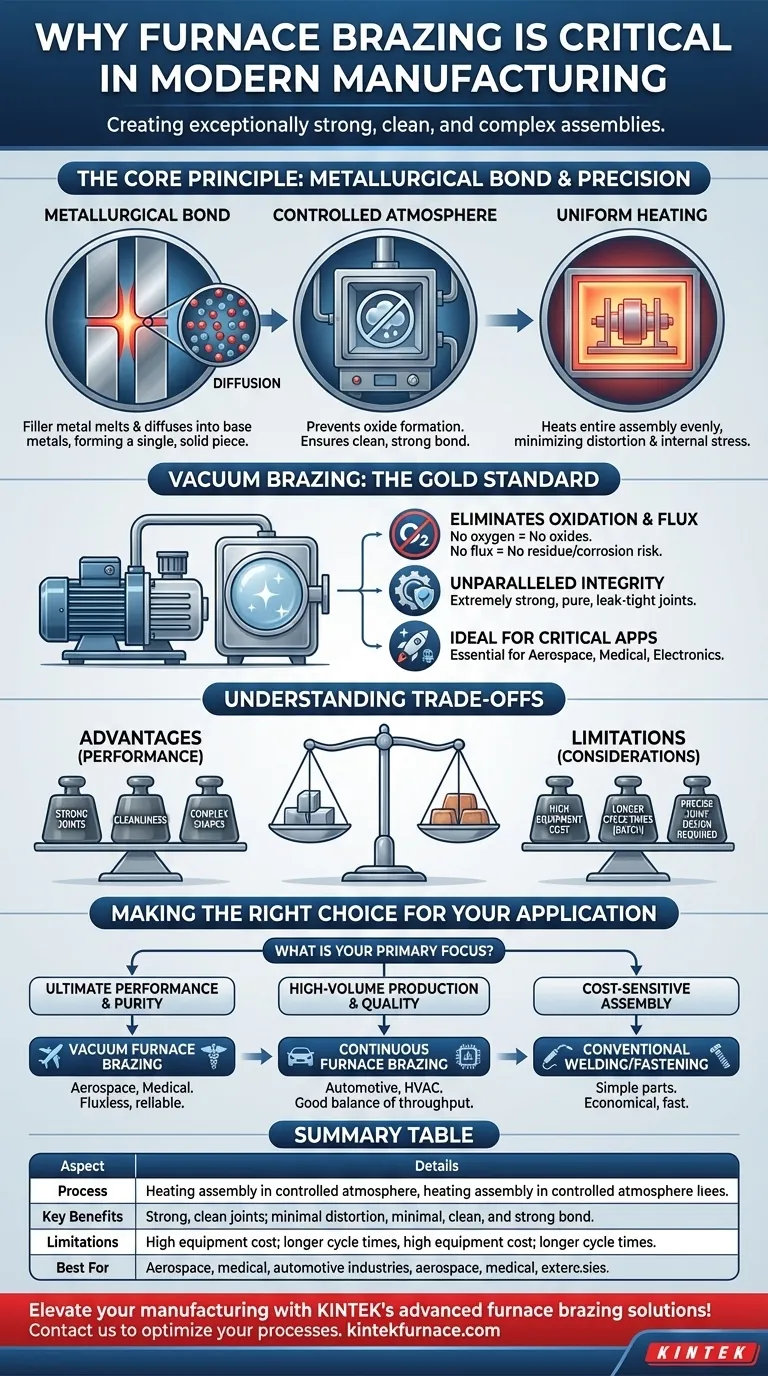

El Principio Central de la Soldadura Fuerte en Horno

La soldadura fuerte en horno es mucho más que simplemente fundir metal entre dos piezas. El proceso se rige por principios térmicos y químicos precisos que aseguran un resultado superior.

El Enlace Metalúrgico: Más que un Simple Adhesivo

El proceso se basa en calentar las piezas a una temperatura en la que se funde un metal de aporte, pero no los metales base. Este metal de aporte fundido es atraído hacia el espacio reducido entre los componentes a través de la acción capilar.

Al enfriarse, el metal de aporte no solo se solidifica; se difunde en los metales base, creando un enlace metalúrgico. Esta nueva aleación en la interfaz de la unión asegura que el ensamblaje final se comporte como una única pieza sólida.

La Atmósfera Controlada: La Clave de la Pureza

Toda soldadura fuerte en horno se realiza en un entorno estrictamente controlado, típicamente una atmósfera gaseosa o un vacío casi perfecto.

Esta atmósfera evita la formación de óxidos en las superficies metálicas durante el calentamiento. Las superficies limpias y libres de óxido son esenciales para que el metal de aporte fluya correctamente y forme una unión fuerte.

Calentamiento Uniforme para una Distorsión Mínima

A diferencia de la soldadura, que aplica calor intenso y localizado, la soldadura fuerte en horno calienta todo el ensamblaje de manera uniforme.

Este ciclo de calentamiento y enfriamiento gradual y uniforme minimiza las tensiones internas que pueden causar distorsión o agrietamiento, haciéndolo ideal para piezas delicadas o dimensionalmente críticas.

Por Qué la Soldadura Fuerte al Vacío es el Estándar de Oro

Si bien se pueden usar varias atmósferas, realizar el proceso en un horno de vacío ofrece ventajas distintas que lo convierten en la opción principal para las aplicaciones más exigentes.

Eliminación de la Oxidación y el Fundente

Un entorno de vacío elimina los gases reactivos como el oxígeno. Esto previene físicamente la oxidación, logrando el mayor nivel posible de limpieza.

Dado que no se pueden formar óxidos, no es necesario un fundente químico para limpiar las superficies. Esto elimina el riesgo de atrapamiento de fundente, que puede causar corrosión y fallo de la unión con el tiempo.

Integridad y Limpieza de la Unión Insuperables

La ausencia de fundente significa que no hay residuos que limpiar después de la soldadura fuerte. Esto no es negociable para componentes utilizados en aplicaciones médicas, aeroespaciales o electrónicas donde cualquier contaminación podría ser catastrófica.

El resultado es una unión extremadamente fuerte, pura y estanca con excelentes propiedades mecánicas y eléctricas, directamente desde el horno.

Comprensión de las Compensaciones

A pesar de sus ventajas, la soldadura fuerte en horno no es la solución universal para cada tarea de unión. Comprender sus limitaciones es clave para tomar una decisión informada.

Alto Costo Inicial del Equipo

Los hornos, especialmente los sistemas de alto vacío, representan una inversión de capital significativa. El costo y la complejidad del equipo pueden ser una barrera para las operaciones más pequeñas.

Tiempos de Ciclo Más Largos

La soldadura fuerte en horno es un proceso por lotes. El tiempo necesario para cargar el horno, alcanzar el vacío, ejecutar el ciclo de calentamiento y enfriamiento, y descargar puede ser sustancial en comparación con procesos instantáneos como la soldadura.

Requisito de Diseño de Unión Preciso

El éxito de la soldadura fuerte depende enteramente de la acción capilar. Esto requiere que las piezas se diseñen con un espacio muy específico y constante entre ellas, típicamente de unas pocas milésimas de pulgada, lo que añade una capa de precisión en el diseño y el mecanizado.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de unión correcto depende totalmente de las prioridades específicas de su proyecto en cuanto a rendimiento, volumen y costo.

- Si su enfoque principal es el rendimiento y la pureza definitivos (Aeroespacial, Médico): La soldadura fuerte en horno de vacío es la opción definitiva por sus uniones limpias, sin fundente y excepcionalmente fiables.

- Si su enfoque principal es la producción de alto volumen con uniones fuertes (Automotriz, HVAC): La soldadura fuerte continua en horno en una atmósfera de gas controlada proporciona un excelente equilibrio entre rendimiento y calidad.

- Si su enfoque principal es el ensamblaje de piezas simples y sensible al costo: La soldadura convencional o la sujeción mecánica serán probablemente una solución más económica y rápida.

En última instancia, elegir la soldadura fuerte en horno es una decisión de priorizar la integridad absoluta del componente final por encima de todas las demás consideraciones.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Calentamiento del ensamblaje en atmósfera controlada con metal de aporte para enlace metalúrgico |

| Beneficios Clave | Uniones fuertes y limpias; distorsión mínima; adecuado para piezas complejas |

| Limitaciones | Alto costo del equipo; tiempos de ciclo más largos; requiere diseño de unión preciso |

| Ideal Para | Industrias aeroespacial, médica y automotriz donde la fiabilidad es crítica |

¡Eleve su fabricación con las soluciones avanzadas de soldadura fuerte en horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos diversos laboratorios con hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas, brindando una integridad y un rendimiento de unión superiores. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de soldadura fuerte!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?