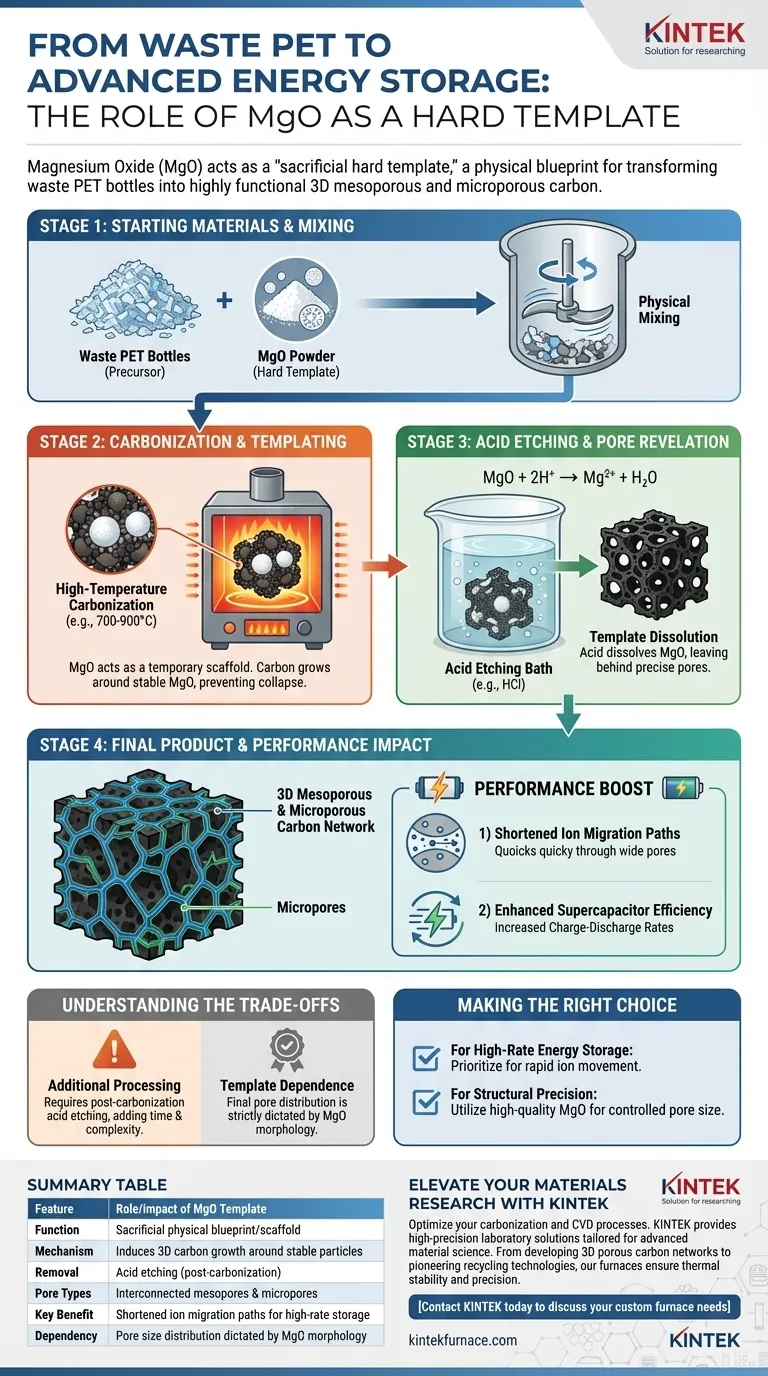

El óxido de magnesio (MgO) sirve como un plano físico. Se introduce en el procesamiento de botellas de PET residual para actuar como una "plantilla dura sacrificial" que dicta la arquitectura interna del material de carbono resultante. Al ocupar un espacio específico durante el proceso de carbonización a alta temperatura, el polvo de MgO fuerza al carbono a crecer alrededor de sus partículas, moldeando efectivamente el carbono en una forma específica antes de ser eliminado químicamente.

Conclusión principal El MgO actúa como un andamio temporal que induce la formación de una red de carbono 3D altamente interconectada. Una vez que el MgO se disuelve, deja una distribución precisa de mesoporos y microporos, lo cual es fundamental para mejorar el rendimiento de los supercondensadores.

El Mecanismo de la Plantilla Dura

El Papel de la Plantilla "Sacrificial"

En este proceso, el MgO no está destinado a ser parte del producto final. Se mezcla con el PET únicamente para dar forma al material durante su transición de plástico a carbono.

Inducción del Esqueleto de Carbono

Durante el tratamiento en horno a alta temperatura, el PET se descompone y se carboniza. Dado que el polvo de MgO es térmicamente estable, permanece sólido, obligando al esqueleto de carbono en formación a desarrollarse alrededor de las partículas de MgO en lugar de colapsar en un bloque denso.

Creación de la Red Porosa 3D

El Proceso de Grabado

Una vez completada la carbonización, el material compuesto se somete a un grabado ácido. Este baño químico disuelve completamente la plantilla de MgO, dejando intacta la estructura de carbono.

Revelación de la Estructura de Poros

Donde antes estaban las partículas de MgO, quedan vacíos. La eliminación de la plantilla revela una red 3D altamente interconectada de mesoporos y microporos. El tamaño y la distribución de estos poros están directamente controlados por la morfología física del polvo de MgO utilizado al principio.

El Impacto en el Rendimiento

Acortamiento de las Rutas de Migración de Iones

La estructura 3D específica creada por la plantilla de MgO no es meramente para la textura; cumple un propósito funcional. Los poros interconectados reducen significativamente la distancia que los iones deben recorrer dentro del material.

Mejora de la Eficiencia de los Supercondensadores

Al facilitar un movimiento de iones más rápido, el carbono templado permite una transferencia de energía rápida. Esto se traduce directamente en tasas de carga-descarga más altas en los supercondensadores, lo que hace que el dispositivo sea más eficiente y receptivo.

Comprensión de los Compromisos

Pasos de Procesamiento Adicionales

Si bien es eficaz, el uso de MgO como plantilla dura introduce complejidad. Requiere un paso de grabado ácido posterior a la carbonización para eliminar la plantilla, lo que añade tiempo y requisitos de manipulación química al flujo de trabajo de fabricación en comparación con la carbonización simple.

Dependencia de la Calidad de la Plantilla

Las propiedades finales del carbono están estrictamente ligadas a la calidad de la plantilla. La distribución del tamaño de los poros es solo tan precisa como la morfología del polvo de MgO introducido; si la plantilla es inconsistente, la red de carbono final será inconsistente.

Tomando la Decisión Correcta para su Objetivo

El uso de MgO es una decisión estratégica de ingeniería diseñada para maximizar el rendimiento electroquímico.

- Si su enfoque principal es el Almacenamiento de Energía de Alta Velocidad: Priorice este método, ya que las rutas de migración de iones acortadas son esenciales para maximizar las velocidades de carga-descarga.

- Si su enfoque principal es la Precisión Estructural: Utilice polvo de MgO de alta calidad, ya que su morfología específica dicta directamente el control que tiene sobre la distribución final del tamaño de los poros.

Al tratar el MgO como un arquitecto temporal, transforma el plástico residual en un material altamente sintonizado y optimizado para el almacenamiento rápido de energía.

Tabla Resumen:

| Característica | Rol/Impacto de la Plantilla de MgO |

|---|---|

| Función | Plano físico/andamio sacrificial |

| Mecanismo | Induce el crecimiento de carbono 3D alrededor de partículas estables de MgO |

| Método de Eliminación | Grabado ácido (post-carbonización) |

| Tipos de Poros | Mesoporos y microporos interconectados |

| Beneficio Clave | Rutas de migración de iones acortadas para almacenamiento de energía de alta velocidad |

| Dependencia | La distribución del tamaño de los poros está dictada por la morfología del MgO |

Mejore su Investigación de Materiales con KINTEK

¿Está buscando optimizar sus procesos de carbonización y deposición química de vapor? KINTEK ofrece soluciones de laboratorio de alta precisión adaptadas para la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, de tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de investigación únicos.

Ya sea que esté desarrollando redes de carbono poroso en 3D o sea pionero en tecnologías de reciclaje sostenibles, nuestros hornos de alta temperatura garantizan la estabilidad térmica y la precisión que su proyecto exige. Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados y vea cómo podemos mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Referencias

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de síntesis hidrotermal asistida por microondas de grado industrial? Domina la morfología del CeO2

- ¿Cómo garantiza el proceso de secado en horno de laboratorio la calidad de los catalizadores bimetálicos? Maestría en Estabilidad de Poros y Dispersión

- ¿Por qué se requiere calentamiento a temperatura constante para los precursores de HfC? Dominio del pretratamiento compuesto HfOC/SiOC

- ¿Cuáles son las limitaciones del injerto de grupos funcionales mediante calentamiento a alta temperatura? Logra precisión química

- ¿Cuál es el propósito de usar un horno industrial para el secado a baja temperatura? Guía experta para el procesamiento de vidrio

- ¿Cuál es el valor técnico de un horno de prueba de tipo reducción con hidrógeno en la siderurgia verde? Escalar la producción sostenible

- ¿Cuáles son los objetivos principales del proceso de uso de un horno de cinta infrarroja? Optimizar la metalización de células solares TOPCon

- ¿Cómo contribuye un horno de secado por aire forzado a la transformación de las resinas precursoras de GaN? Garantiza la uniformidad del material