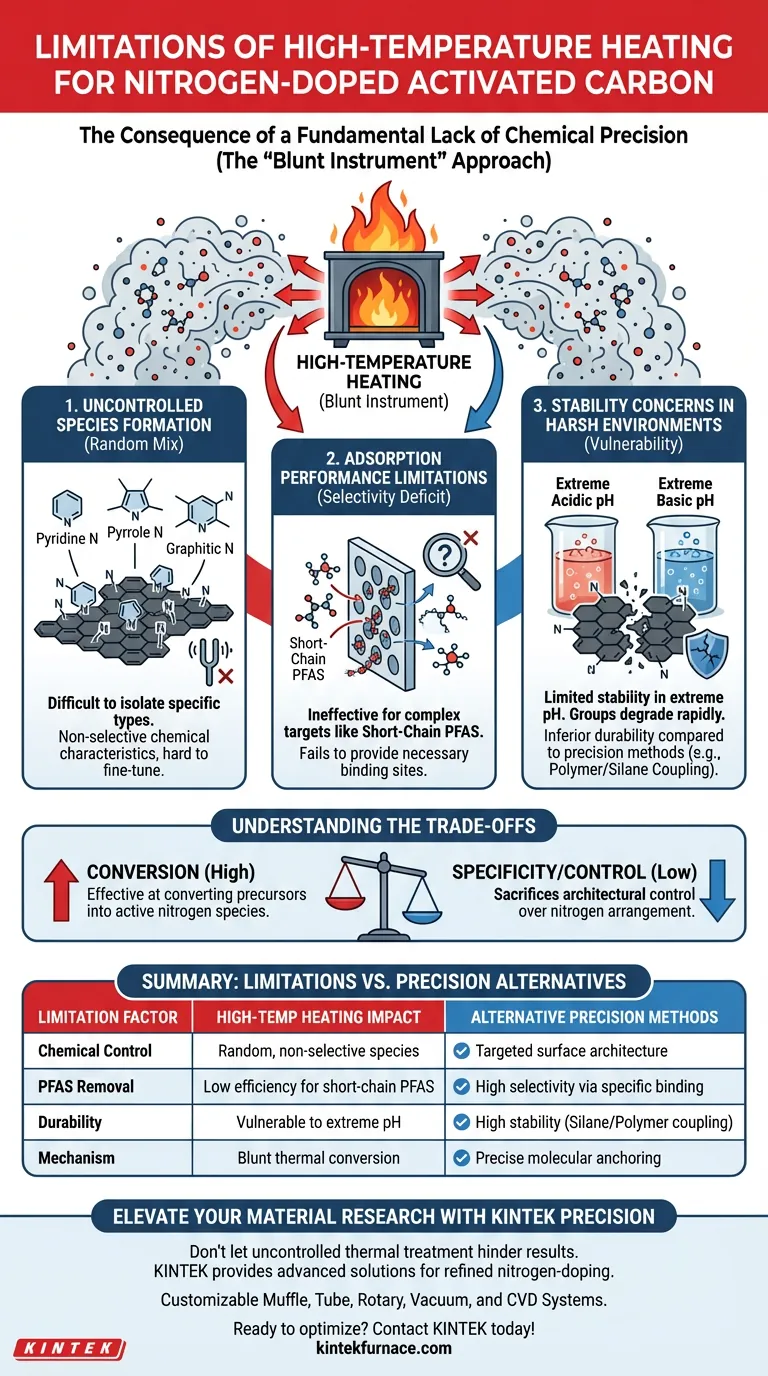

La principal limitación del injerto de grupos funcionales mediante calentamiento a alta temperatura es una falta fundamental de precisión química. Si bien este método convierte eficazmente los precursores de nitrógeno en especies activas, crea una distribución aleatoria de grupos funcionales en lugar de una arquitectura de superficie específica. Esta falta de control compromete tanto la selectividad requerida para contaminantes específicos como la estabilidad física del material en entornos hostiles.

El calentamiento a alta temperatura actúa como un "instrumento contundente", creando una mezcla no selectiva de especies de nitrógeno que lucha por capturar contaminantes difíciles como los PFAS de cadena corta y no logra mantener la estabilidad en condiciones de pH extremas.

La consecuencia de la formación incontrolada de especies

Una mezcla de tipos de nitrógeno

El calentamiento a alta temperatura impulsa la conversión de precursores en diversas especies de nitrógeno activas.

La superficie resultante típicamente contiene una mezcla de nitrógeno piridínico, pirrólico y grafítico.

La falta de sintonización

Debido a que estas especies se generan simultáneamente mediante tratamiento térmico, es difícil aislar o maximizar un tipo específico.

Esto da como resultado una superficie con características químicas no selectivas, lo que dificulta la sintonización fina del material para mecanismos de adsorción específicos.

Limitaciones en el rendimiento de adsorción

El déficit de selectividad

La desventaja de rendimiento más crítica es la incapacidad del material para adsorber preferentemente objetivos específicos.

Sin una funcionalización precisa, el carbón activado carece de la preferencia de adsorción específica necesaria para escenarios complejos de tratamiento de agua.

Ineficacia contra PFAS de cadena corta

Esta limitación es particularmente evidente cuando se dirigen a PFAS de cadena corta.

Estos contaminantes son notoriamente difíciles de capturar, y la superficie amplia y no específica creada por el calentamiento a alta temperatura a menudo no proporciona los sitios de unión necesarios para ellos.

Preocupaciones de estabilidad en entornos hostiles

Vulnerabilidad a los extremos de pH

Las superficies modificadas mediante calentamiento a alta temperatura demuestran una estabilidad limitada cuando se exponen a condiciones químicas extremas.

Si la aplicación implica entornos altamente ácidos o básicos (pH extremo), los grupos funcionales pueden degradarse o perder eficacia más rápidamente que los creados por otros métodos.

Comparación con métodos de precisión

En comparación con el recubrimiento polimérico o el acoplamiento de silano, el calentamiento a alta temperatura produce una durabilidad inferior.

Los métodos de precisión anclan los grupos funcionales de forma más segura, asegurando que el material conserve sus propiedades con el tiempo, mientras que las superficies injertadas térmicamente son más susceptibles al estrés ambiental.

Comprender las compensaciones

Especificidad frente a conversión

Si bien el calentamiento a alta temperatura es eficaz para convertir precursores en especies de nitrógeno activas, sacrifica el control arquitectónico.

Obtienes una superficie dopada con nitrógeno, pero pierdes la capacidad de dictar exactamente cómo se organizan esos átomos de nitrógeno para interactuar con los contaminantes.

Tomando la decisión correcta para su objetivo

Dependiendo de los requisitos específicos de su aplicación, las limitaciones del calentamiento a alta temperatura pueden requerir estrategias alternativas.

- Si su enfoque principal es el dopaje general con nitrógeno: El calentamiento a alta temperatura es suficiente para generar una mezcla de especies activas como piridina y pirrol.

- Si su enfoque principal es dirigirse a PFAS de cadena corta: Debe evitar el injerto térmico simple y optar por métodos precisos como el recubrimiento polimérico o el acoplamiento de silano para garantizar preferencias de adsorción específicas.

- Si su enfoque principal es la longevidad operativa en pH extremo: Elija técnicas de funcionalización más robustas como el acoplamiento de silano para prevenir la degradación de la superficie.

Seleccione el método de funcionalización que se alinee con el contaminante específico que debe capturar, en lugar de recurrir al tratamiento térmico.

Tabla resumen:

| Factor de limitación | Impacto del calentamiento a alta temperatura | Métodos de precisión alternativos |

|---|---|---|

| Control químico | Especies de nitrógeno aleatorias y no selectivas | Arquitectura de superficie específica |

| Eliminación de PFAS | Baja eficiencia para PFAS de cadena corta | Alta selectividad mediante unión específica |

| Durabilidad | Vulnerable a condiciones de pH extremas | Alta estabilidad (acoplamiento de silano/polímero) |

| Mecanismo | Conversión térmica contundente | Anclaje molecular preciso |

Mejora la investigación de tus materiales con la precisión de KINTEK

No permitas que las limitaciones del tratamiento térmico incontrolado obstaculicen los resultados de tu laboratorio. KINTEK proporciona las soluciones avanzadas de calentamiento a alta temperatura y los sistemas CVD especializados necesarios para refinar tus procesos de dopaje de nitrógeno. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para brindarte el control térmico requerido incluso para las aplicaciones de laboratorio más exigentes.

¿Listo para optimizar la funcionalización de tu carbono? ¡Contacta a KINTEK hoy mismo para encontrar el horno personalizable perfecto para tus necesidades de investigación únicas!

Guía Visual

Referencias

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Cómo influye el equipo de forja a escala industrial en la morfología de los carbonitruros primarios en el acero para herramientas H13?

- ¿Qué papel juega un dispositivo de calentamiento por efecto Joule ultrarrápido en la síntesis de nanocatalizadores de heterounión?

- ¿Qué papel juega el procesamiento térmico con control preciso de la temperatura y estrés de tracción en la estabilización de fibras de PVDF?

- ¿Cómo influye el tamaño de las partículas de nano-MgO en el dopaje de azufre en el carbón activado? Optimizar el dopaje para materiales de laboratorio de alto rendimiento

- ¿Cómo contribuye un horno de secado al vacío al control de humedad del biodiésel? Garantice la calidad y estabilidad del combustible

- ¿Cómo mejora el proceso de calcinación secundaria los catalizadores cargados con Na2WO4? Optimice el rendimiento de la superficie hoy mismo

- ¿Cuál es el propósito de utilizar una máquina de ensayo de materiales universal de alta temperatura para la evaluación de Ti-6Al-4Zr-4Nb?

- ¿Cuál es el propósito de recocer el sustrato de zafiro a 980 °C con Cr? Lograr el crecimiento unidireccional de Cr2S3