En metalurgia, el control lo es todo. La fusión al vacío es esencial para ciertas aleaciones metálicas porque elimina el aire y otras impurezas atmosféricas del ambiente. Esto previene reacciones químicas no deseadas, principalmente la oxidación, que pueden comprometer la integridad de una aleación, alterar su composición química e introducir defectos críticos en el material final.

Más allá de simplemente prevenir la contaminación, operar en vacío brinda a los metalurgistas un control preciso sobre todo el proceso de fusión. Este control es clave para lograr una pureza superior, una precisión composicional y, en última instancia, materiales de mayor rendimiento exigidos por las industrias avanzadas.

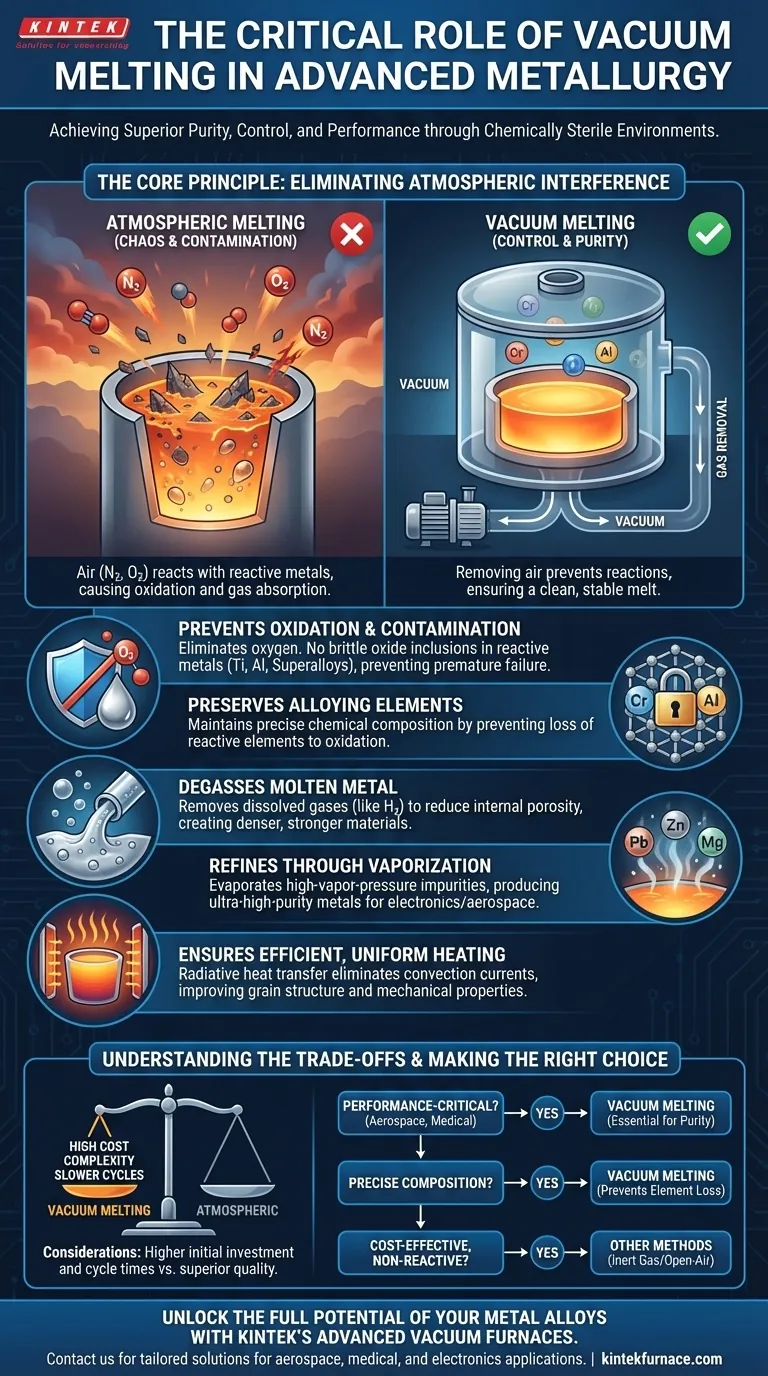

El Principio Fundamental: Eliminación de la Interferencia Atmosférica

La razón fundamental para usar el vacío es crear un ambiente químicamente estéril. El aire, que es principalmente nitrógeno y oxígeno, es altamente reactivo a las temperaturas extremas requeridas para fundir metales.

Prevención de la Oxidación y Contaminación

Cuando metales reactivos como el titanio, el aluminio o las superaleaciones a base de níquel se funden en presencia de aire, forman fácilmente óxidos. Estos óxidos son inclusiones quebradizas y cerámicas que crean puntos débiles dentro de la estructura metálica, lo que lleva a fallas prematuras.

Un ambiente de vacío elimina eficazmente el oxígeno disponible para estas reacciones, asegurando que el metal fundido permanezca limpio y libre de películas e inclusiones de óxido dañinas.

Preservación de los Elementos de Aleación

Muchas aleaciones dependen de cantidades precisas de elementos altamente reactivos (como el cromo o el aluminio) para lograr sus propiedades deseadas. En una fusión al aire libre, estos elementos pueden perderse preferentemente por oxidación.

Al eliminar la atmósfera, la fusión al vacío asegura que estos elementos de aleación críticos permanezcan en la masa fundida en sus concentraciones previstas, garantizando que el producto final tenga la composición química correcta y funcione según lo diseñado.

Mejora de la Pureza y la Calidad del Material

Más allá de prevenir reacciones con el aire, el vacío refina activamente el metal fundido, mejorando su calidad general y consistencia de varias maneras.

Desgasificación del Metal Fundido

Los metales líquidos pueden disolver cantidades significativas de gases, especialmente hidrógeno. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye, lo que hace que se expulsen del metal y formen porosidad interna.

El ambiente de baja presión de un horno de vacío extrae eficazmente estos gases disueltos del baño fundido, lo que da como resultado un producto final más denso y resistente, libre de defectos relacionados con los gases.

Refinamiento por Vaporización

El vacío reduce el punto de ebullición de todos los elementos. Este principio se utiliza para purificar la aleación al fomentar que los elementos impureza con alta presión de vapor, como el plomo, el zinc, el bismuto y el magnesio, se evaporen de la masa fundida.

Este proceso, conocido como refinamiento al vacío, es una herramienta poderosa para producir metales de ultra alta pureza requeridos para aplicaciones exigentes en electrónica y aeroespacial.

Asegurando un Calentamiento Eficiente y Uniforme

En el vacío, no hay aire para transferir calor por convección. El calor se transfiere casi en su totalidad por radiación, que es un método más directo y uniforme.

Esto conduce a un proceso de fusión más eficiente con menos puntos calientes o fríos en el crisol. Esta consistencia térmica puede mejorar la estructura del grano y las propiedades mecánicas finales de la aleación.

Entendiendo las Ventajas y Desventajas

Aunque es potente, la fusión al vacío no es una solución universal. La decisión de usarla implica claras ventajas y desventajas entre calidad, costo y complejidad.

Alto Costo Inicial y Complejidad

Los hornos de fusión por inducción al vacío (VIM) son significativamente más caros de construir y operar que sus contrapartes atmosféricas. Requieren sistemas de vacío complejos, instrumentación y operadores altamente calificados para gestionar el proceso de manera segura y efectiva.

Ciclos de Producción Más Lentos

El proceso de bombear la cámara al nivel de vacío requerido añade un tiempo considerable a cada ciclo de fusión. Para la producción de alto volumen de materiales menos exigentes, esto puede crear un cuello de botella significativo.

No Es Necesario para Todas las Aleaciones

Para muchas aleaciones comunes no reactivas, como los aceros al carbono simples o las fundiciones, el costo y la complejidad adicionales de la fusión al vacío son innecesarios. Métodos más simples que utilizan mantas de gas inerte (como argón) o incluso la fusión al aire libre pueden producir resultados perfectamente aceptables para sus aplicaciones previstas.

Tomando la Decisión Correcta para su Objetivo

La selección del entorno de fusión correcto depende enteramente del material que se procesa y de los requisitos de rendimiento del componente final.

- Si su enfoque principal son las aplicaciones críticas de rendimiento (aeroespacial, médica): Debe usar la fusión al vacío para aleaciones reactivas como el titanio o las superaleaciones para garantizar la máxima pureza y prevenir fallas catastróficas del material.

- Si su enfoque principal es la precisión composicional: La fusión al vacío es la mejor opción para prevenir la pérdida de elementos de aleación caros o reactivos, asegurando que la química final sea exactamente la especificada.

- Si su enfoque principal es la producción rentable de metales no reactivos: Un horno de aire abierto o de atmósfera controlada es probablemente la opción más práctica y económica.

En última instancia, elegir fundir al vacío es una decisión estratégica para ejercer el máximo control sobre la química fundamental y las propiedades finales de un material.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar inclusiones de óxido quebradizas en metales reactivos como el titanio y las superaleaciones. |

| Preserva Elementos de Aleación | Mantiene una composición química precisa al prevenir la pérdida de elementos reactivos como el cromo o el aluminio. |

| Desgasifica el Metal Fundido | Elimina gases disueltos como el hidrógeno para reducir la porosidad y aumentar la densidad y resistencia del material. |

| Refina por Vaporización | Evapora impurezas como el plomo y el zinc para metales de ultra alta pureza en industrias exigentes. |

| Asegura un Calentamiento Uniforme | Utiliza radiación para una fusión eficiente y consistente, mejorando la estructura del grano y las propiedades mecánicas. |

Desbloquee todo el potencial de sus aleaciones metálicas con los avanzados hornos de vacío de KINTEK

¿Está trabajando con metales reactivos como el titanio o las superaleaciones y necesita lograr una pureza superior, una composición precisa y materiales sin defectos? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea en el sector aeroespacial, médico o electrónico, podemos ayudarle a mejorar la calidad y el rendimiento de los materiales. Contáctenos hoy para discutir cómo nuestras soluciones de fusión al vacío personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores