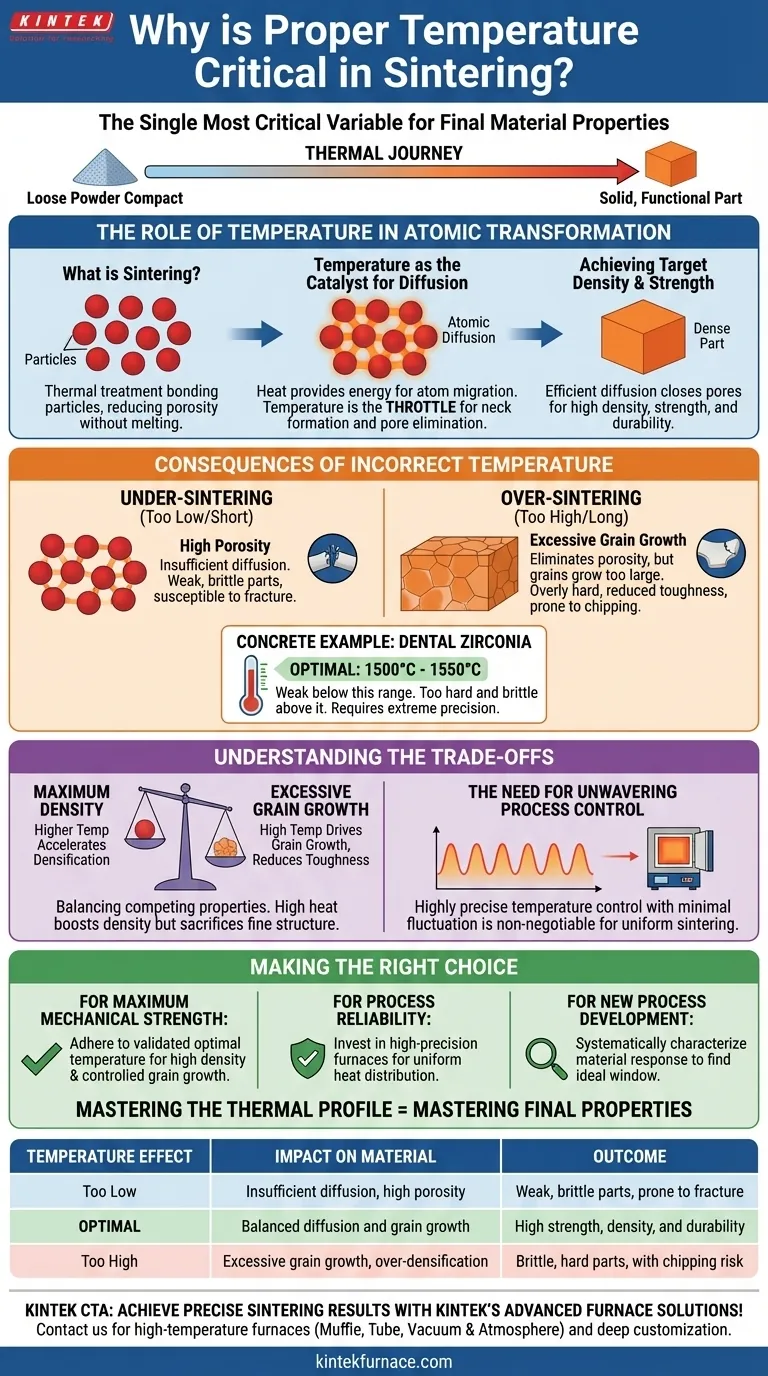

En esencia, la temperatura adecuada en el proceso de sinterización es la variable más crítica que dicta las propiedades finales del material de un componente. Controla directamente la unión a nivel atómico y la densificación que transforma un compacto de polvo suelto en una pieza sólida y funcional. Una temperatura incorrecta, incluso por un pequeño margen, puede suponer la diferencia entre un componente de alto rendimiento y un fallo catastrófico.

La sinterización no es simplemente un proceso de calentamiento; es un viaje térmico controlado con precisión. La temperatura determina la velocidad de difusión atómica, que a su vez define la microestructura final —tamaño de grano y porosidad— y, por lo tanto, la resistencia, dureza y durabilidad finales del producto terminado.

El Papel de la Temperatura en la Transformación Atómica

Para comprender por qué la temperatura es tan crucial, primero debe entender lo que sucede a nivel microscópico durante la sinterización.

¿Qué es la Sinterización?

La sinterización es un tratamiento térmico que une partículas individuales de un polvo, reduciendo el espacio vacío (porosidad) entre ellas. Esto se logra sin fundir el material hasta convertirlo en estado líquido.

El objetivo es crear un sólido denso y coherente con propiedades mecánicas y físicas específicas y deseadas.

La Temperatura como Catalizador de la Difusión

El calor proporciona la energía necesaria para que los átomos se muevan. A medida que aumenta la temperatura, los átomos en los puntos de contacto entre las partículas comienzan a difundirse o migrar, creando "cuellos" que unen los huecos.

Cuando la temperatura se mantiene, estos cuellos se ensanchan, acercando las partículas sistemáticamente y eliminando los poros. La temperatura es el acelerador de todo este proceso.

Lograr la Densidad y Resistencia Deseadas

El objetivo principal de la sinterización suele ser alcanzar la densidad máxima. Una mayor densidad se correlaciona directamente con una mayor resistencia mecánica y durabilidad.

La temperatura adecuada asegura que este proceso de difusión sea lo suficientemente eficiente como para cerrar la gran mayoría de los poros, dando como resultado una pieza sólida y fuerte que funciona según lo diseñado.

Las Consecuencias de una Temperatura Incorrecta

La ventana para la temperatura de sinterización ideal suele ser estrecha. Desviarse de ella introduce fallos significativos y predecibles.

Sinterización Insuficiente (Under-sintering): El Riesgo de Debilidad

Si la temperatura es demasiado baja o el tiempo a esa temperatura es demasiado corto, la difusión atómica será insuficiente.

El resultado es una pieza con alta porosidad residual. Estos poros actúan como puntos de concentración de tensión, haciendo que el componente final sea débil, quebradizo y altamente susceptible a la fractura bajo carga.

Sinterización Excesiva (Over-sintering): El Problema de la Fragilidad

Por el contrario, si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, el material puede sinterizarse en exceso.

Aunque esto puede eliminar la porosidad, promueve un crecimiento excesivo del grano. Los granos anormalmente grandes pueden hacer que el material sea demasiado duro y reducir su tenacidad, lo que provoca mellas y grietas. Este es un modo de fallo común en cerámicas sobre-sinterizadas.

Un Ejemplo Concreto: Circonia Dental

En la fabricación de restauraciones dentales, los estudios demuestran que la zirconia alcanza su máxima resistencia cuando se cuece en un rango estrecho de 1500 °C a 1550 °C.

Por debajo de este rango, la restauración es débil. Por encima, se vuelve demasiado dura y propensa a astillarse, comprometiendo su rendimiento clínico. Esto subraya la necesidad de una precisión extrema.

Comprender las Compensaciones (Trade-offs)

Lograr la pieza sinterizada "perfecta" implica equilibrar propiedades en competencia, y la temperatura es la clave para gestionar estas compensaciones.

La Búsqueda de la Densidad Máxima

El objetivo principal es casi siempre minimizar la porosidad. Las temperaturas más altas aceleran la densificación, lo que parece beneficioso.

Sin embargo, buscar agresivamente la densidad con calor elevado puede desencadenar otros cambios indeseables en la microestructura del material.

La Trampa del Crecimiento Excesivo del Grano

La compensación más significativa es entre densidad y tamaño de grano. Si bien las altas temperaturas son buenas para la densidad, también son el principal impulsor del crecimiento del grano.

Un material con una estructura de grano fina y uniforme es típicamente más tenaz y resistente a la fractura que un material con granos grandes y gruesos. La sinterización excesiva sacrifica esta estructura fina, creando una pieza densa pero quebradiza.

La Necesidad de un Control de Proceso Inquebrantable

Debido a este delicado equilibrio, el control del proceso no es negociable. El horno de sinterización debe contar con un sistema de control de temperatura altamente preciso con fluctuaciones mínimas.

Se requiere un calor uniforme y estable para asegurar que toda la pieza se sinterice de manera uniforme, alcanzando el punto óptimo que maximiza la densidad mientras controla el crecimiento del grano.

Tomar la Decisión Correcta para Su Objetivo

Su enfoque del control de la temperatura debe dictarse por su objetivo final. Utilice estos principios como guía.

- Si su enfoque principal es la máxima resistencia mecánica: Identifique y respete la temperatura óptima validada para su material específico, que equilibra una alta densidad con un crecimiento de grano controlado y uniforme.

- Si su enfoque principal es la fiabilidad y consistencia del proceso: Invierta en hornos de alta precisión que garanticen fluctuaciones mínimas de temperatura y una distribución uniforme del calor en toda la pieza.

- Si está desarrollando un nuevo proceso: Caracterice sistemáticamente la respuesta de su material a un rango de temperaturas para descubrir empíricamente su ventana de sinterización ideal, en lugar de depender de pautas genéricas.

En última instancia, dominar el perfil térmico es equivalente a dominar las propiedades finales de su material.

Tabla Resumen:

| Efecto de la Temperatura | Impacto en el Material | Resultado |

|---|---|---|

| Demasiado Baja | Difusión insuficiente, alta porosidad | Piezas débiles y quebradizas propensas a la fractura |

| Óptima | Difusión y crecimiento del grano equilibrados | Alta resistencia, densidad y durabilidad |

| Demasiado Alta | Crecimiento excesivo del grano, sobredensificación | Piezas duras y quebradizas con riesgo de mellado |

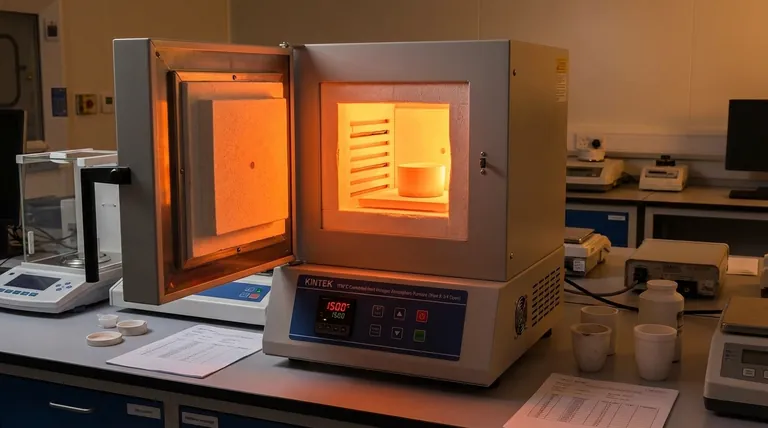

¡Logre resultados de sinterización precisos con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como los de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas para obtener propiedades de material superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso de sinterización y ofrecer resultados fiables y de alto rendimiento!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas