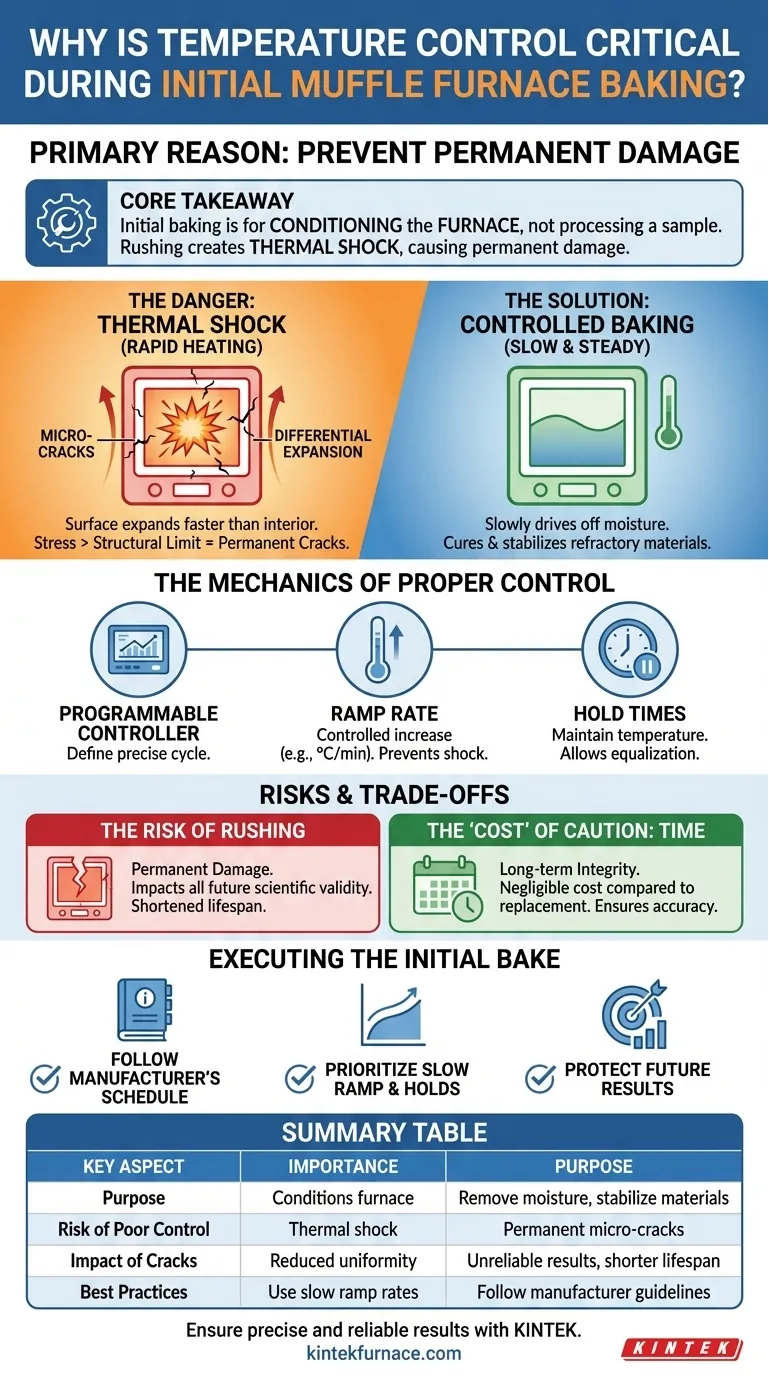

La razón principal es prevenir daños permanentes. El control adecuado de la temperatura durante el "horneado" o "rodaje" inicial de un nuevo horno de mufla es fundamental para prevenir la formación de numerosas pequeñas grietas en los materiales refractarios internos del horno, que pueden ocurrir por un calentamiento excesivo o rápido.

La conclusión principal es que el ciclo de horneado inicial no es para procesar una muestra; es un proceso de acondicionamiento único para el propio horno. Acelerar este paso mediante un calentamiento rápido crea un choque térmico, que daña físicamente el horno y compromete su rendimiento durante toda su vida útil.

Por qué el horneado inicial es un proceso crítico

La primera vez que se calienta un horno de mufla es la operación más delicada de su vida útil. Este ciclo inicial no se trata de su experimento; se trata de preparar el equipo para una vida útil larga y fiable.

El propósito de un ciclo de "rodaje"

Un horno de mufla nuevo contiene aislamiento cerámico refractario que puede retener humedad residual o aglutinantes del proceso de fabricación.

El ciclo de horneado inicial está diseñado para eliminar lenta y suavemente esta humedad y curar los materiales cerámicos, permitiéndoles asentarse y estabilizarse.

El peligro del choque térmico

Los materiales refractarios se expanden cuando se calientan. Si la temperatura aumenta demasiado rápido, la superficie del material se expandirá mucho más rápido que su interior.

Esta expansión diferencial crea un inmenso estrés interno. Cuando este estrés excede el límite estructural del material, se producen microgrietas.

Cómo las grietas comprometen el rendimiento futuro

Estas grietas, una vez formadas, son permanentes. Degradan el rendimiento del horno de varias maneras clave.

En primer lugar, comprometen la capacidad del horno para mantener la uniformidad de la temperatura, lo que conduce a un calentamiento inconsistente de sus muestras y a resultados experimentales poco fiables. En segundo lugar, pueden acortar la vida útil de los elementos calefactores y de la propia cámara del horno.

La mecánica del control adecuado de la temperatura

Los hornos modernos proporcionan las herramientas para ejecutar este proceso con alta precisión. Comprender estas herramientas es clave para prevenir daños.

El papel del controlador programable

La mayoría de los hornos modernos utilizan un controlador de temperatura digital. Este dispositivo le permite programar un ciclo de calentamiento preciso.

Puede definir no solo la temperatura objetivo, sino también la velocidad exacta de aumento de temperatura (velocidad de rampa) y la duración en la que permanece a temperaturas específicas (tiempo de mantenimiento).

Definición de la velocidad de rampa

La velocidad de rampa es la velocidad a la que aumenta la temperatura del horno, a menudo medida en grados por minuto u hora.

Para un horneado inicial, el fabricante especificará una velocidad de rampa muy lenta para asegurar que todo el cuerpo refractario se caliente uniformemente, previniendo el estrés térmico que causa el agrietamiento.

La importancia de los tiempos de mantenimiento

Un tiempo de mantenimiento programado obliga al horno a mantener una temperatura establecida durante un período específico.

Durante el horneado inicial, estos mantenimientos se utilizan a temperaturas intermedias para permitir que la humedad escape por completo y para dar tiempo al material para que se ecualice térmicamente antes de seguir aumentando la temperatura.

Entendiendo los riesgos y las compensaciones

Hornear correctamente un horno es una prueba de paciencia. La principal compensación es invertir tiempo por adelantado para garantizar la integridad de los activos a largo plazo.

El riesgo de apurarse: Daño permanente

El riesgo más significativo es intentar ahorrar tiempo. Calentar el horno a su temperatura máxima en su primer uso sin una rampa lenta y controlada es la forma más segura de causar daños.

Este daño no es cosmético; impacta directamente la validez científica de todo el trabajo futuro realizado en ese horno.

El "costo" de la precaución: Tiempo

Un ciclo de horneado inicial adecuado puede llevar muchas horas, a veces incluso más de un día, dependiendo del tamaño y los materiales del horno.

Esta inversión de tiempo no es negociable y es insignificante en comparación con el costo de reemplazar un horno dañado o retractar datos experimentales defectuosos.

Horneado vs. Calentamiento Operativo

Es fundamental distinguir entre el rodaje inicial y el uso operativo normal.

Una vez que un horno se ha horneado correctamente, normalmente se puede calentar a su temperatura operativa mucho más rápido porque los materiales ya se han estabilizado. El objetivo cambia de acondicionar el horno a procesar la muestra.

Ejecutando el horneado inicial correctamente

Su enfoque para el primer uso de un horno de mufla sienta las bases para toda su vida útil. Seguir el protocolo es la única manera de asegurar el éxito.

- Si tiene un horno nuevo: Su primera acción debe ser localizar y seguir estrictamente el programa de horneado inicial especificado por el fabricante.

- Si está programando el ciclo: Priorice una velocidad de rampa lenta y gradual y cumpla con todos los tiempos de mantenimiento especificados para evitar el choque térmico.

- Si le preocupan los resultados futuros: Comprenda que este paso inicial impacta directamente la uniformidad de la temperatura y la reproducibilidad de todos los experimentos subsiguientes.

Proteger su equipo mediante un horneado inicial cuidadoso y metódico es el primer paso para lograr resultados precisos y repetibles.

Tabla resumen:

| Aspecto clave | Importancia en el horneado inicial |

|---|---|

| Propósito | Acondiciona el horno eliminando la humedad y estabilizando los materiales |

| Riesgo de control deficiente | Choque térmico que conduce a microgrietas permanentes |

| Impacto de las grietas | Uniformidad de temperatura reducida, vida útil más corta, resultados poco fiables |

| Mejores prácticas | Utilizar velocidades de rampa lentas y tiempos de mantenimiento según las directrices del fabricante |

Asegúrese de que su horno de mufla ofrezca resultados precisos y fiables desde el primer día. En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite adaptar soluciones a sus necesidades experimentales únicas, asegurando un rendimiento y una longevidad óptimos. Contáctenos hoy para saber cómo podemos mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos