Sí, un horno mufla es una herramienta estándar y eficaz para muchos tratamientos térmicos comunes de metales. Se utiliza ampliamente para procesos como el revenido, el atemperado y el endurecimiento porque puede alcanzar las altas temperaturas necesarias con un control preciso. Sin embargo, su idoneidad depende totalmente del metal específico y de la calidad requerida del acabado superficial final.

La conclusión fundamental es que, si bien un horno mufla proporciona el calor necesario para el tratamiento, no controla la atmósfera dentro de la cámara. Esta exposición al aire provocará la oxidación superficial en la mayoría de los aceros, un factor crítico que debe planificar.

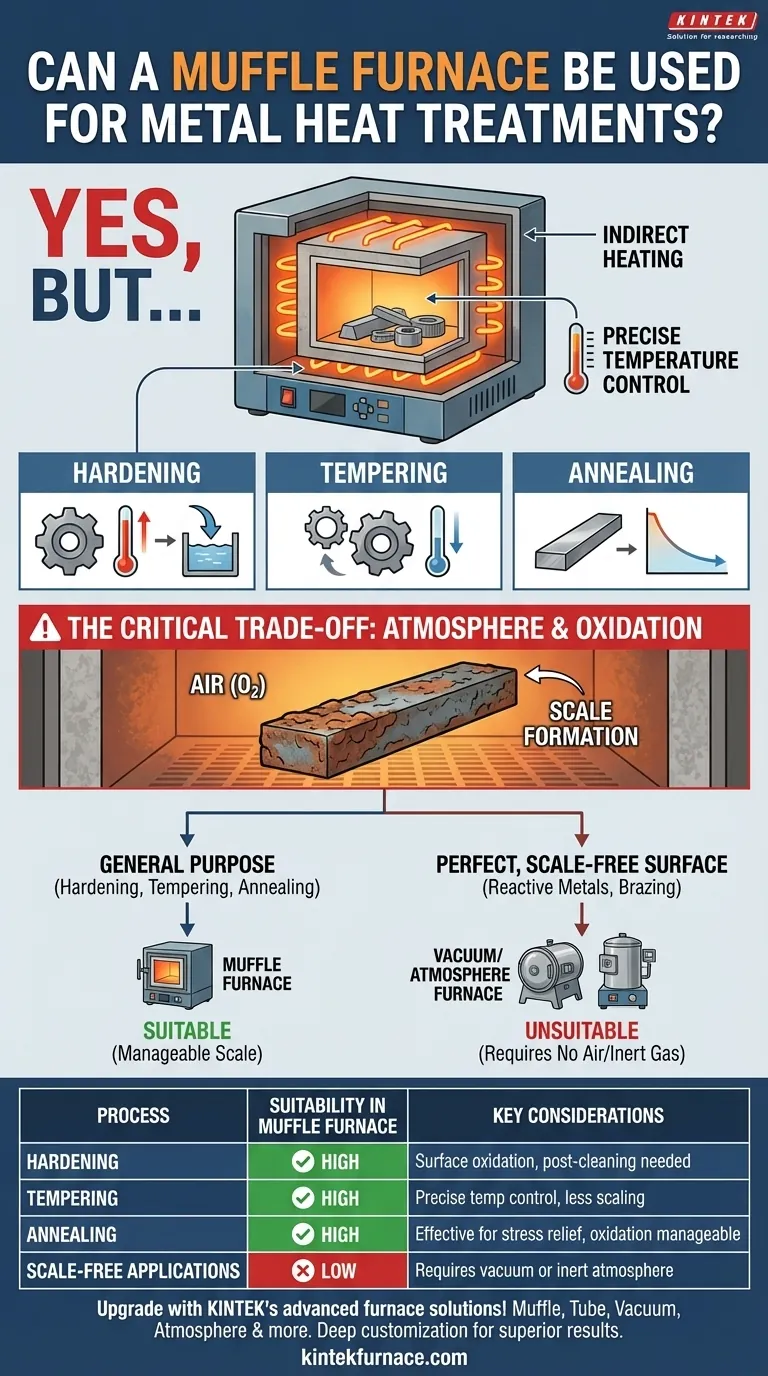

Cómo funciona un horno mufla para el tratamiento térmico

El diseño de un horno mufla es lo que lo hace adecuado para calentar materiales de manera limpia y uniforme. Comprender su principio básico aclara sus capacidades.

El principio del calentamiento indirecto

El nombre "horno mufla" proviene de la mufla, que es una cámara interior separada que contiene la pieza de trabajo. Los elementos calefactores, generalmente hechos de alambre de alta resistencia, calientan el exterior de esta cámara.

Este diseño proporciona calor indirecto, aislando sus piezas metálicas de la radiación directa de los elementos calefactores. Esto asegura una temperatura más uniforme y evita la contaminación por los subproductos de la combustión que ocurren en un horno alimentado por combustible.

Lograr y mantener temperaturas precisas

Un tratamiento térmico exitoso depende de alcanzar temperaturas específicas durante un tiempo determinado. Los hornos mufla destacan en esto.

Están diseñados con un aislamiento eficaz y sistemas de control digital que le permiten establecer y mantener una temperatura objetivo con alta precisión. Esta precisión es esencial para procesos como el atemperado, donde una diferencia de incluso unos pocos grados puede alterar significativamente la dureza y tenacidad final del metal.

Tratamientos térmicos comunes de metales

Los hornos mufla se utilizan habitualmente en entornos industriales y de laboratorio para varios procesos clave:

- Endurecimiento: Calentar el acero por encima de su temperatura crítica y luego templarlo para crear una estructura dura y quebradiza.

- Atemperado (Revenido): Recalentar una pieza endurecida a una temperatura más baja para reducir la fragilidad y aumentar la tenacidad.

- Recocido: Calentar y enfriar lentamente el metal para ablandarlo, aliviar las tensiones internas y mejorar su maquinabilidad.

Comprender las compensaciones críticas

La limitación principal de un horno mufla estándar es su falta de control atmosférico. Este es un factor no negociable que dicta su uso correcto.

El problema inevitable de la oxidación

Un horno mufla opera con aire normal dentro de la cámara. Cuando calienta acero en presencia de oxígeno, su superficie reaccionará y formará una capa de óxido, comúnmente conocida como cascarilla.

Esta cascarilla puede ser problemática, ya que puede afectar las dimensiones finales y el acabado superficial. Para muchas aplicaciones, esta cascarilla debe eliminarse después del tratamiento mediante rectificado, chorreado de arena o decapado.

¿Cuándo es la elección correcta un horno mufla?

Un horno mufla es perfectamente adecuado cuando una oxidación superficial menor es aceptable o se gestiona fácilmente.

Esto incluye el endurecimiento de propósito general de aceros para herramientas donde la pieza se terminará o rectificará después del tratamiento, o procesos de atemperado donde las temperaturas más bajas producen una formación de cascarilla menos agresiva. También es adecuado para muchos metales no ferrosos donde la oxidación es menos preocupante o se limpia fácilmente.

La limitación: Sin vacío ni gas inerte

Para materiales muy sensibles al oxígeno o para procesos como la soldadura fuerte donde las superficies deben permanecer perfectamente limpias, un horno mufla no es adecuado.

Estas aplicaciones exigen un horno de vacío, que elimina todo el aire para prevenir cualquier reacción química en la superficie del metal. Alternativamente, se puede utilizar un horno de atmósfera, que reemplaza el aire con un gas inerte como el argón para proteger la pieza de trabajo.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto consiste en hacer coincidir las capacidades del equipo con los requisitos metalúrgicos de su proyecto.

- Si su enfoque principal es el endurecimiento o atemperado de propósito general: Un horno mufla es una opción excelente y rentable, pero debe estar preparado para gestionar la cascarilla superficial después del tratamiento.

- Si su enfoque principal es el recocido o la liberación de tensión de aceros y aleaciones comunes: Un horno mufla es una herramienta fiable, especialmente si la pieza final se va a mecanizar o limpiar.

- Si su enfoque principal es procesar metales reactivos o lograr una superficie perfectamente limpia y libre de cascarilla: Debe utilizar un horno de vacío o de atmósfera controlada para prevenir la oxidación y garantizar la integridad del material.

En última instancia, elegir el horno correcto requiere comprender que el calor es solo una parte de la ecuación; la atmósfera que crea es igual de importante.

Tabla de resumen:

| Proceso | Idoneidad en horno mufla | Consideraciones clave |

|---|---|---|

| Endurecimiento | Alta | Se produce oxidación superficial; se necesita limpieza posterior al tratamiento |

| Atemperado (Revenido) | Alta | Control preciso de la temperatura; menos formación de cascarilla a temperaturas más bajas |

| Recocido | Alta | Efectivo para la liberación de tensión; oxidación manejable |

| Aplicaciones sin cascarilla | Baja | Requiere vacío o atmósfera inerte para protección |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones fiables como hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para tratamientos térmicos de metales superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible