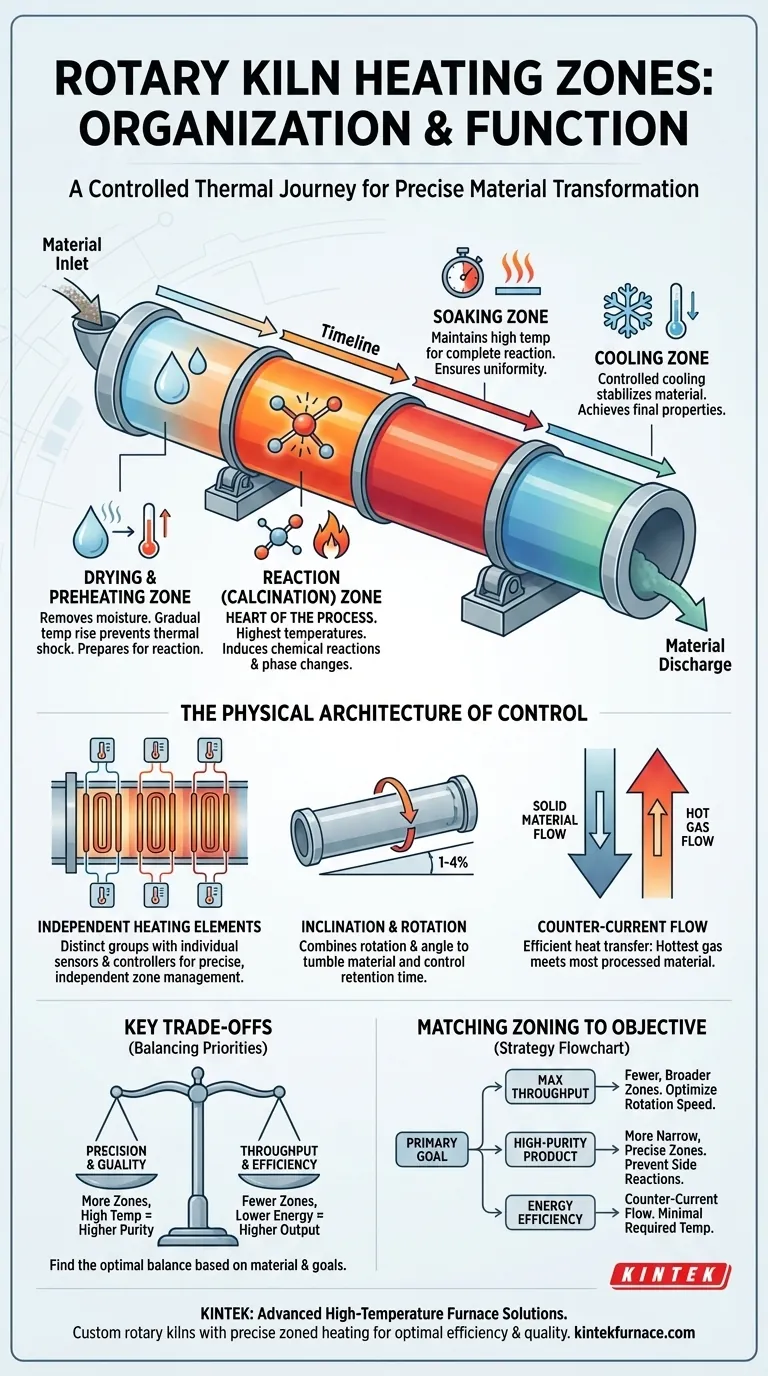

En esencia, un horno rotatorio se organiza en una serie de zonas de calentamiento distintas y secuenciales para guiar un material a través de un proceso térmico preciso. Estas zonas suelen incluir secado, precalentamiento, reacción (o calcinación) y, a veces, mantenimiento o enfriamiento, cada una mantenida a una temperatura específica. Esta división permite un control independiente sobre cada etapa de la transformación del material, desde la eliminación de la humedad hasta la inducción de un cambio químico final.

El propósito fundamental de las zonas de calentamiento no es simplemente aplicar calor, sino crear un recorrido térmico controlado. Al gestionar la temperatura y la duración en cada zona, se obtiene un control preciso sobre las reacciones químicas y los cambios físicos dentro del material, asegurando la calidad y la consistencia del producto final.

El Propósito del Calentamiento Zonificado: El Recorrido de un Material

Un horno rotatorio no expone el material a una única temperatura uniforme. En cambio, crea un gradiente de temperatura cuidadosamente administrado que se alinea con los cambios físicos y químicos que el material debe experimentar a medida que viaja desde la entrada hasta la salida.

La Zona de Secado y Precalentamiento

Esta es la primera etapa después de que el material entra en el horno. La función principal es eliminar cualquier humedad libre o ligada y elevar gradualmente la temperatura del material en preparación para el calor intenso de la siguiente zona. Esto previene el choque térmico y asegura una reacción estable posterior.

La Zona de Reacción (Calcinación)

Este es el corazón del proceso, donde se aplican las temperaturas más altas. Dentro de esta zona, ocurren las reacciones químicas o los cambios de fase previstos, como la descomposición de carbonatos (calcinación) o la formación de una nueva estructura cristalina. La temperatura y el tiempo de residencia del material en esta zona son los parámetros de proceso más críticos.

La Zona de Mantenimiento y Enfriamiento

Después de la reacción principal, algunos procesos requieren un período de "mantenimiento" (soaking) donde el material se mantiene a alta temperatura para asegurar que la reacción se complete. Después de esto, comienza un proceso de enfriamiento controlado. Esta etapa final es crucial para estabilizar el material recién formado y lograr las propiedades finales deseadas.

La Arquitectura Física del Control

Las zonas teóricas son posibles gracias al diseño físico del horno. La capacidad de gestionar la temperatura de forma independiente a lo largo de la longitud del horno es lo que lo convierte en una herramienta de procesamiento tan potente.

Grupos de Elementos Calefactores Independientes

Los hornos modernos están equipados con elementos calefactores —como bobinas de aleación o varillas de carburo de silicio— que están dispuestos en grupos distintos. Cada grupo corresponde a una zona térmica y tiene su propio controlador de temperatura y sensor. Esto permite a un operador establecer una temperatura única para la zona de secado, una mucho más alta para la zona de reacción, y así sucesivamente.

El Papel de la Inclinación y Rotación del Horno

El horno en sí es un cilindro que gira lentamente y está configurado con una ligera inclinación (pendiente del 1-4%). Esta combinación de rotación e inclinación es lo que hace que el material se vuelque y avance constantemente a través de las diferentes zonas de calentamiento. La velocidad de rotación es una variable clave para controlar el "tiempo de retención", es decir, cuánto tiempo permanece el material en cada zona.

Flujo Contracorriente para la Eficiencia

La mayoría de los hornos rotatorios industriales utilizan un sistema de flujo contracorriente. El material sólido se introduce en el extremo superior y viaja hacia abajo en dirección al extremo de descarga. Simultáneamente, el gas caliente de un quemador en el extremo de descarga es forzado hacia arriba del horno en dirección opuesta. Esto es muy eficiente, ya que los gases más calientes tratan el material más procesado, mientras que los gases más fríos precalientan la materia prima entrante.

Comprender las Compensaciones Clave

Implementar una estrategia de calentamiento zonificado no está exenta de desafíos. El diseño y la operación implican equilibrar prioridades en competencia para lograr un resultado óptimo.

Precisión frente a Rendimiento (Throughput)

Aumentar el número de zonas controladas individualmente permite un perfil térmico mucho más preciso. Sin embargo, esta complejidad a veces puede limitar la velocidad máxima de procesamiento o el rendimiento. Un proceso más simple puede beneficiarse de zonas más amplias y menos numerosas para maximizar la producción.

Consumo de Energía frente a Calidad del Producto

Mantener temperaturas muy específicas y altas en múltiples zonas requiere una energía considerable. Debe equilibrar el costo de esa energía con el valor añadido de lograr un producto final de mayor pureza o más consistente. El sobreprocesamiento o el uso de temperaturas innecesariamente altas es una fuente común de ineficiencia.

Propiedades del Material y Tiempo de Retención

No existe un perfil de zonificación universal. Las temperaturas ideales, el número de zonas y el tiempo de retención dependen enteramente del material específico que se está procesando. Una configuración optimizada para la calcinación de piedra caliza será ineficaz para procesar minerales o sintetizar materiales avanzados.

Adaptar la Zonificación del Horno a su Objetivo

La estrategia de zonificación óptima está dictada por su objetivo principal. Un perfil térmico bien diseñado es la diferencia entre un proceso eficiente y uno derrochador.

- Si su enfoque principal es el rendimiento máximo: Utilice zonas de calentamiento menos numerosas y más amplias que sean suficientes para la reacción central, y optimice la velocidad de rotación para mover el material a través de manera eficiente.

- Si su enfoque principal es la especificación de producto de alta pureza: Emplee un mayor número de zonas más estrechas y controladas independientemente para crear un gradiente térmico altamente preciso que prevenga reacciones secundarias no deseadas.

- Si su enfoque principal es la eficiencia energética: Aproveche un diseño de flujo contracorriente, asegúrese de que el revestimiento refractario esté bien mantenido para minimizar la pérdida de calor, y configure las temperaturas de las zonas no más altas de lo necesario para la reacción.

En última instancia, dominar las zonas térmicas del horno es dominar el control sobre las propiedades y la calidad de su producto final.

Tabla Resumen:

| Zona de Calentamiento | Función | Características Clave |

|---|---|---|

| Secado y Precalentamiento | Elimina la humedad, precalienta el material para prevenir el choque térmico | Aumento gradual de la temperatura, etapa inicial |

| Reacción (Calcinación) | Induce reacciones químicas o cambios de fase a altas temperaturas | Temperaturas más altas, crítico para la transformación del material |

| Mantenimiento y Enfriamiento | Asegura la finalización de la reacción y estabiliza las propiedades del material | Enfriamiento controlado, etapa final para la calidad del producto |

¿Listo para mejorar el procesamiento térmico de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios personalizados con calentamiento zonificado preciso. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que sus necesidades experimentales únicas se satisfagan para una eficiencia y calidad de producto óptimas. Contáctenos hoy para analizar cómo podemos apoyar su proceso.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso