En el mundo de la fabricación de vidrio, los hornos de mufla no solo sirven para generar calor; sirven para crear un ambiente altamente controlado. Su papel esencial es permitir procesos térmicos críticos como la fusión, el recocido y el acabado de superficies, donde el control preciso de la temperatura y una atmósfera limpia y libre de contaminantes son primordiales para lograr un vidrio con una claridad excepcional e integridad estructural.

Aunque muchos hornos pueden alcanzar altas temperaturas, el valor principal de un horno de mufla en la fabricación de vidrio es su capacidad para proporcionar un calor excepcionalmente limpio y uniforme. Este entorno controlado es innegociable para producir vidrio con alta claridad, propiedades consistentes y libre de tensiones internas.

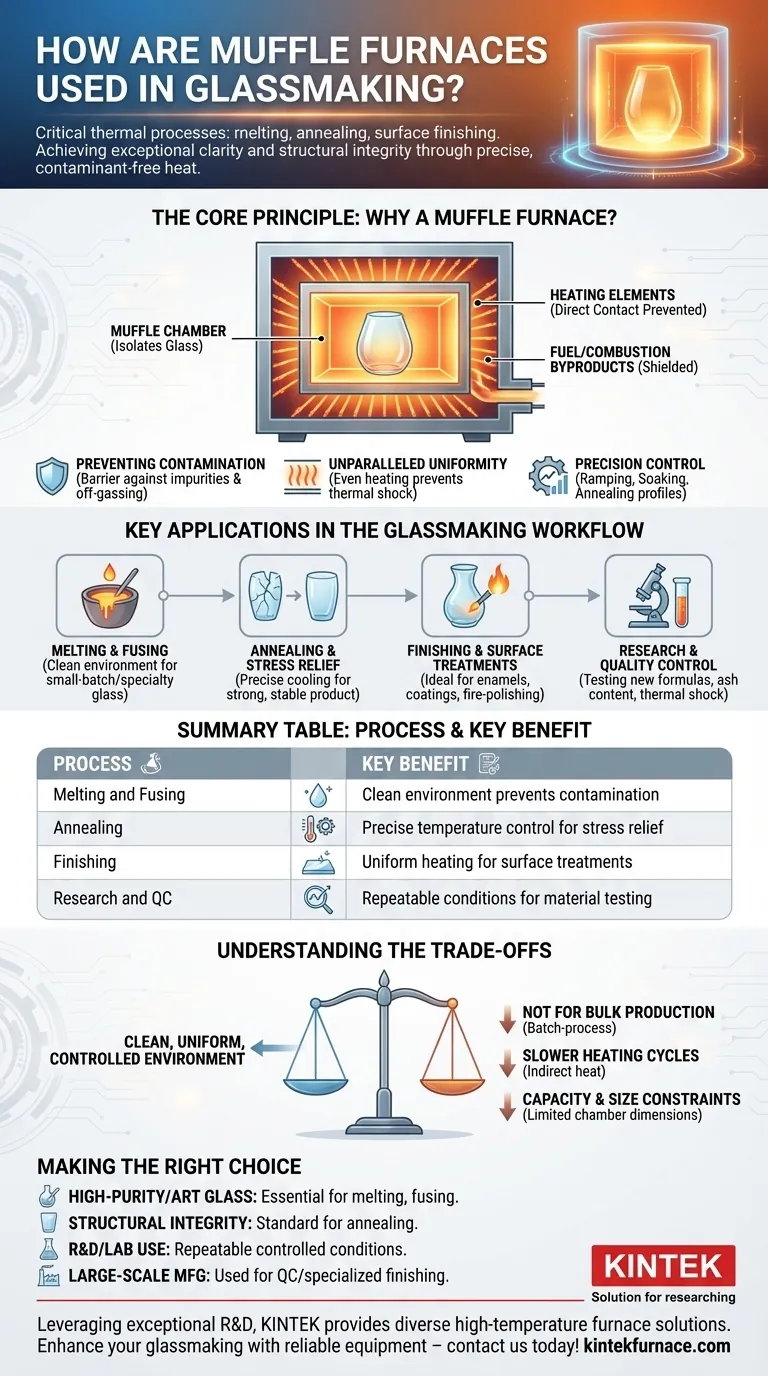

El Principio Básico: ¿Por qué un Horno de Mufla?

El nombre "mufla" revela su función. El horno contiene una cámara interior (la mufla) que aísla el vidrio del contacto directo con los elementos calefactores o las llamas. Esta separación es la fuente de sus principales ventajas.

Prevención de Contaminación

La mufla actúa como una barrera física. En los hornos de combustible, protege el vidrio de los subproductos de la combustión. En los hornos eléctricos, evita que cualquier posible desgasificación o partículas de los elementos calefactores se incrusten en la superficie del vidrio. Esto es crítico para producir vidrio de grado óptico o de alta pureza.

Uniformidad de Temperatura Inigualable

La mufla se calienta y irradia energía uniformemente sobre la pieza de trabajo desde todos los lados. Este calentamiento uniforme es crucial para prevenir el choque térmico y las tensiones internas, que pueden hacer que el vidrio se vuelva quebradizo o se agriete durante o después del procesamiento.

Control de Precisión para Ciclos Complejos

El vidrio requiere tasas específicas de calentamiento y enfriamiento, un proceso conocido como ramping (calentamiento), soaking (mantenimiento de una temperatura) y annealing (enfriamiento). Los hornos de mufla, con su aislamiento avanzado y controladores digitales, sobresalen en la ejecución automática de estos perfiles térmicos precisos.

Aplicaciones Clave en el Flujo de Trabajo de la Fabricación de Vidrio

Un horno de mufla se utiliza en varias etapas críticas, desde la creación hasta el acabado, especialmente en trabajos de vidrio artístico, personalizados y orientados a la investigación.

Fusión y Fundición

Para la producción de vidrio en pequeños lotes o especialidades, un horno de mufla proporciona el ambiente limpio necesario para fundir materias primas (como arena, ceniza de sosa y cal) o fusionar piezas de vidrio (vidrio molido) sin introducir impurezas. Esto es común en estudios de vidrio artístico y laboratorios de I+D.

Recocido y Alivio de Tensiones

Esta es posiblemente la aplicación más crítica. Después de que el vidrio es soplado, moldeado o formado, se enfría de manera desigual, creando una inmensa tensión interna. El recocido es el proceso de recalentar el vidrio a una temperatura específica y luego enfriarlo muy lentamente. La capacidad de un horno de mufla para ejecutar una curva de enfriamiento precisa y automatizada lo convierte en el estándar de la industria para esta tarea, asegurando un producto final fuerte y estable.

Acabado y Tratamientos Superficiales

El ambiente controlado del horno es ideal para procesos secundarios. Esto incluye la cocción de esmaltes decorativos, la aplicación de recubrimientos o el tratamiento térmico del vidrio para alterar sus propiedades superficiales. Procesos como el "slumping" (dar forma al vidrio sobre un molde) y el pulido al fuego también se benefician de este calor preciso.

Investigación y Control de Calidad

En la ciencia de los materiales, los laboratorios utilizan hornos de mufla para desarrollar y probar nuevas fórmulas de vidrio. También se utilizan para pruebas de control de calidad, como la determinación del contenido de cenizas o la resistencia al choque térmico de una composición de vidrio particular.

Comprendiendo las Ventajas y Desventajas

Aunque indispensables, los hornos de mufla no son la solución para todos los escenarios de fabricación de vidrio. Comprender sus limitaciones proporciona una imagen completa.

No Ideal para Producción a Granel

Para la fabricación de gran volumen de artículos como botellas o paneles de ventana, los tanques de fusión continuos masivos y los largos hornos de recocido (llamados lehrs) son más eficientes. Los hornos de mufla son herramientas de procesamiento por lotes, más adecuadas para trabajos personalizados, I+D y operaciones a menor escala.

Ciclos de Calentamiento más Lentos

Debido a que el calor es indirecto (primero debe calentar la mufla, que luego irradia al vidrio), el proceso de calentamiento puede ser más lento en comparación con un horno de fuego directo. Esta es la compensación que se hace por un ambiente más limpio y uniforme.

Restricciones de Capacidad y Tamaño

El tamaño del objeto que se puede procesar está limitado por las dimensiones internas de la cámara de mufla. Esto los hace inadecuados para piezas arquitectónicas o escultóricas muy grandes, que requieren hornos construidos a medida.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de mufla depende enteramente del resultado deseado y la escala de su trabajo.

- Si su enfoque principal es producir vidrio de alta pureza, personalizado o artístico: El ambiente limpio y controlado de un horno de mufla es esencial para fundir, fusionar y dar forma.

- Si su enfoque principal es garantizar la integridad estructural de cualquier pieza de vidrio: Un horno de mufla es el estándar para ejecutar los ciclos de recocido precisos necesarios para eliminar las tensiones internas.

- Si su enfoque principal es la investigación y el desarrollo de nuevas fórmulas de vidrio: Un horno de mufla de laboratorio proporciona las condiciones repetibles y controladas necesarias para pruebas precisas de materiales.

- Si su enfoque principal es la fabricación industrial a gran escala: Los hornos de mufla se utilizan para el control de calidad y el acabado especializado, pero la fusión primaria es manejada por hornos industriales continuos más grandes.

En última instancia, dominar el uso de un horno de mufla es clave para controlar las propiedades fundamentales que definen el vidrio de alta calidad.

Tabla Resumen:

| Proceso | Beneficio Clave |

|---|---|

| Fusión y Fundición | El ambiente limpio previene la contaminación |

| Recocido | Control preciso de la temperatura para aliviar tensiones |

| Acabado | Calentamiento uniforme para tratamientos superficiales |

| Investigación y CC | Condiciones repetibles para pruebas de materiales |

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore sus procesos de fabricación de vidrio con nuestro equipo confiable: contáctenos hoy para discutir cómo podemos satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos