En esencia, un horno rotatorio se diseña como un cascarón cilíndrico giratorio ligeramente inclinado, diseñado para el procesamiento a alta temperatura. Este gran tubo de acero está revestido con ladrillo refractario resistente al calor y gira lentamente sobre su eje. La combinación de rotación y un ligero ángulo horizontal (típicamente 2-3%) obliga al material a moverse desde el extremo de alimentación hasta el extremo de descarga, asegurando que se caliente de manera completa y uniforme.

El diseño de un horno rotatorio no se trata solo de sus componentes; es un sistema cuidadosamente diseñado donde cada elemento, desde su ángulo de inclinación hasta su revestimiento refractario, está optimizado para controlar el flujo de material y la transferencia de calor para un proceso térmico específico.

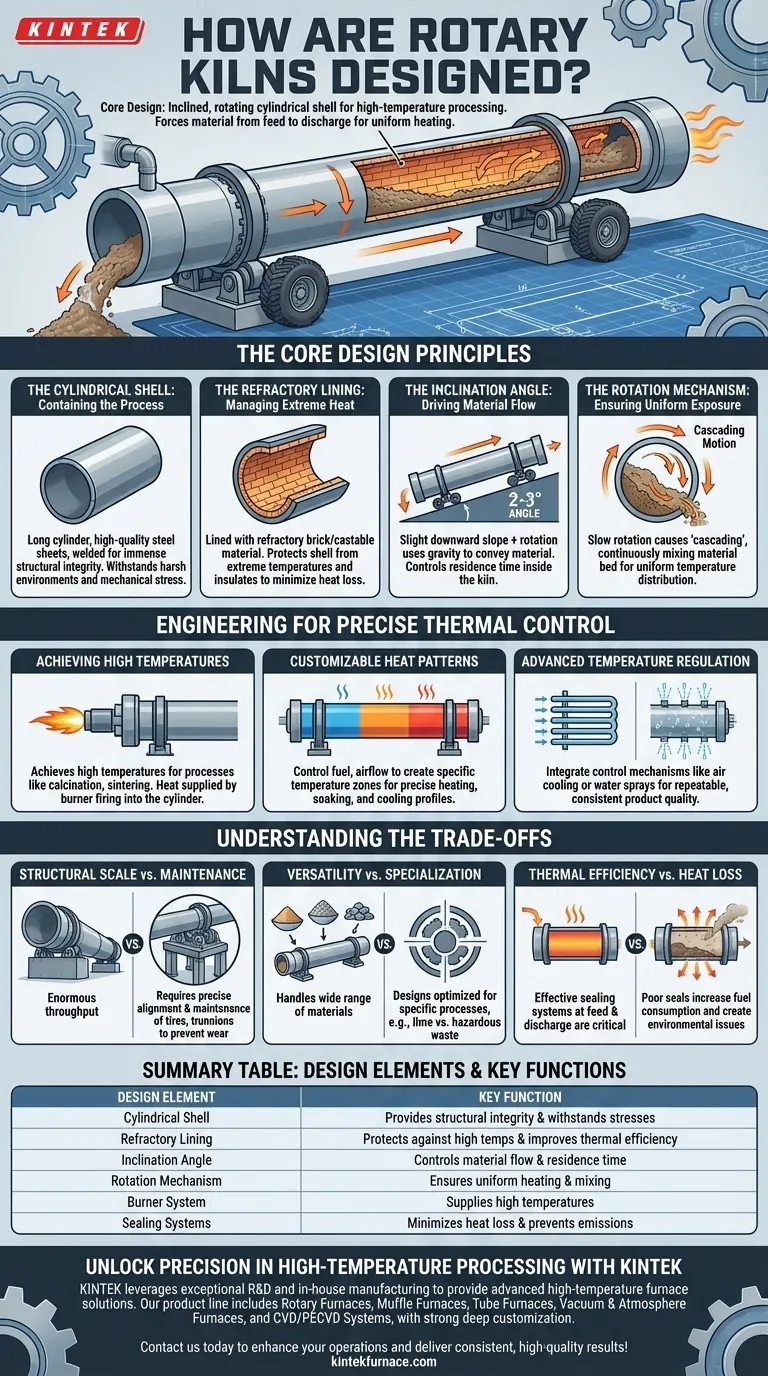

Los principios fundamentales del diseño

La eficacia de un horno rotatorio se basa en algunos principios de diseño fundamentales que funcionan en conjunto para crear un entorno de procesamiento controlado.

El cascarón cilíndrico: conteniendo el proceso

El cuerpo del horno es un cilindro largo construido con láminas de acero de alta calidad. Estas suelen soldarse automáticamente para asegurar una inmensa integridad estructural.

Este robusto cascarón de acero está construido para soportar entornos industriales hostiles y las inmensas tensiones mecánicas de la rotación, reduciendo la necesidad de mantenimiento frecuente.

El revestimiento refractario: gestionando el calor extremo

Dentro del cascarón de acero se encuentra un revestimiento de ladrillo refractario o material moldeable. Esta es una característica de diseño crítica.

Este revestimiento cumple dos propósitos: protege el cascarón de acero de las temperaturas de proceso extremadamente altas y aísla el horno, minimizando la pérdida de calor y mejorando la eficiencia térmica. La elección del material refractario depende de las demandas químicas y térmicas específicas del proceso.

El ángulo de inclinación: impulsando el flujo de material

Los hornos rotatorios nunca son perfectamente horizontales. Se instalan con una ligera inclinación, generalmente entre dos y tres grados.

Esta ligera pendiente descendente, combinada con la rotación del horno, utiliza la gravedad para transportar el material a través del cilindro. El ángulo preciso es un parámetro de diseño clave que ayuda a determinar el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno.

El mecanismo de rotación: asegurando una exposición uniforme

El horno gira lentamente sobre su eje, un movimiento fundamental para su función. Esta acción constante de volteo se denomina cascada.

Este movimiento mezcla continuamente el lecho de material, asegurando que cada partícula esté expuesta a la fuente de calor. Esta es la razón principal por la que los hornos rotatorios logran una distribución de temperatura tan uniforme y una calidad de producto constante.

Ingeniería para un control térmico preciso

El diseño mecánico de un horno es solo la mitad de la historia. Su capacidad para gestionar y suministrar calor con precisión es lo que lo convierte en una herramienta industrial indispensable.

Alcanzando altas temperaturas

Los hornos rotatorios están diseñados para alcanzar las temperaturas extremadamente altas requeridas para procesos como la calcinación, la sinterización y la reducción.

Este calor generalmente es suministrado por un quemador ubicado en el extremo de descarga del horno, que proyecta una llama hacia el cilindro. El diseño debe acomodar la intensa radiación térmica y la transferencia de calor por convección de esta fuente.

Patrones de calor personalizables

Los sistemas de hornos modernos permiten patrones de calor personalizables a lo largo del cilindro.

Al controlar el combustible, el flujo de aire y otros parámetros, los operadores pueden crear zonas de temperatura específicas. Esto es crucial para procesos complejos que requieren un perfil preciso de calentamiento, mantenimiento y enfriamiento para lograr la transformación química o física deseada.

Regulación avanzada de la temperatura

Para garantizar resultados repetibles, los hornos integran mecanismos avanzados de control de temperatura. Se pueden utilizar sistemas como tubos de enfriamiento por aire o pulverizadores de agua en el cascarón exterior para regular la temperatura con precisión.

Esta estabilidad es vital para producir productos consistentes y de alta calidad, y es una característica distintiva de un sistema de horno bien diseñado.

Entendiendo las compensaciones

Si bien es potente, el diseño de un horno rotatorio implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para seleccionar o especificar el equipo adecuado.

Escala estructural vs. mantenimiento

Los hornos pueden ser masivos, algunos alcanzan más de 700 pies de largo. Esta escala permite un enorme rendimiento, esencial para industrias como la fabricación de cemento.

Sin embargo, este tamaño crea importantes desafíos de ingeniería. Las estructuras de soporte, incluidos los grandes anillos de acero (llantas) y los conjuntos de rodillos (muñones), deben estar perfectamente alineadas y mantenidas para evitar un desgaste excesivo y fallos mecánicos.

Versatilidad vs. especialización

Una ventaja clave del horno rotatorio es su versatilidad para manejar una amplia gama de materiales, desde polvos finos hasta piedras grandes.

Sin embargo, un diseño optimizado para un proceso específico (por ejemplo, calcinación de cal) puede no ser perfectamente eficiente para otro (por ejemplo, incineración de residuos peligrosos). La relación diámetro-longitud, el tipo de refractario y los sistemas de sellado a menudo se adaptan a la aplicación específica.

Eficiencia térmica vs. pérdida de calor

El revestimiento refractario es la primera línea de defensa contra la pérdida de calor, pero no es la única consideración. Las fugas de aire en el horno son una fuente importante de ineficiencia.

Los sistemas de sellado eficaces en los extremos de alimentación y descarga son críticos. Un sellado deficiente permite la entrada de aire frío, aumentando el consumo de combustible, y puede permitir la fuga de polvo o gases nocivos, creando problemas ambientales y de seguridad.

Diseño para una aplicación específica

El diseño óptimo de un horno rotatorio está totalmente dictado por su proceso previsto y el material que se procesa.

- Si su enfoque principal es la producción de gran volumen como el cemento: Su diseño priorizará un gran diámetro y longitud para un rendimiento máximo y materiales refractarios específicos para soportar el ambiente altamente alcalino.

- Si su enfoque principal es la incineración de residuos peligrosos: Su diseño debe enfatizar los sistemas de sellado herméticos para evitar emisiones y un sistema de control robusto para asegurar la destrucción completa de contaminantes a una temperatura específica.

- Si su enfoque principal es la tostación o reducción de minerales: El diseño se concentrará en un control preciso de la atmósfera y la temperatura, posiblemente requiriendo sellos especializados y puertos de inyección de gas para gestionar las reacciones químicas.

En última instancia, un diseño exitoso de horno rotatorio es una integración magistral de ingeniería mecánica, ciencia de materiales y dinámica térmica para lograr un objetivo de proceso específico.

Tabla resumen:

| Elemento de diseño | Función clave |

|---|---|

| Cascarón cilíndrico | Proporciona integridad estructural y soporta tensiones mecánicas |

| Revestimiento refractario | Protege contra altas temperaturas y mejora la eficiencia térmica |

| Ángulo de inclinación | Controla el flujo de material y el tiempo de residencia |

| Mecanismo de rotación | Asegura un calentamiento y mezcla uniformes de los materiales |

| Sistema de quemadores | Suministra altas temperaturas para procesos como la calcinación |

| Sistemas de sellado | Minimiza la pérdida de calor y previene emisiones |

Desbloquee la precisión en el procesamiento a alta temperatura con KINTEK

¿Busca optimizar sus procesos industriales con un horno rotatorio personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer requisitos experimentales y de producción únicos.

Ya sea en la producción de cemento, la incineración de residuos peligrosos o el procesamiento de minerales, garantizamos un control térmico preciso, durabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus operaciones y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia