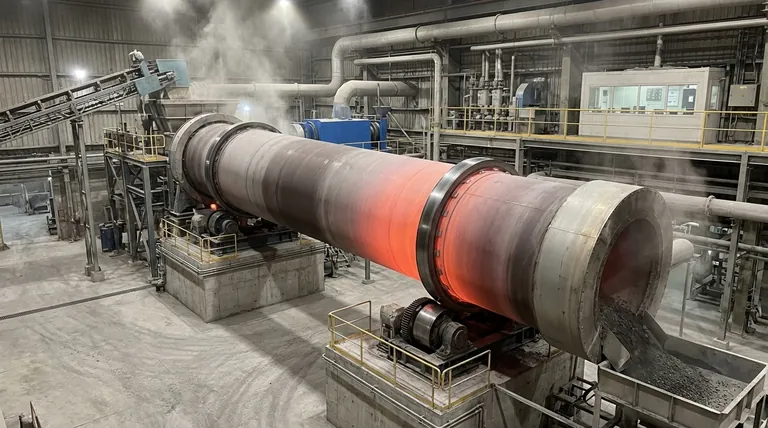

En la industria del cemento, un horno rotatorio es la pieza central del equipo responsable de la transformación química a alta temperatura de las materias primas en clinker, el componente principal del cemento. A menudo llamado el "corazón" de la planta de cemento, este enorme cilindro giratorio somete una mezcla de piedra caliza, arcilla y pizarra a un calor extremo, lo que desencadena las reacciones químicas necesarias para crear las propiedades aglutinantes esenciales del cemento.

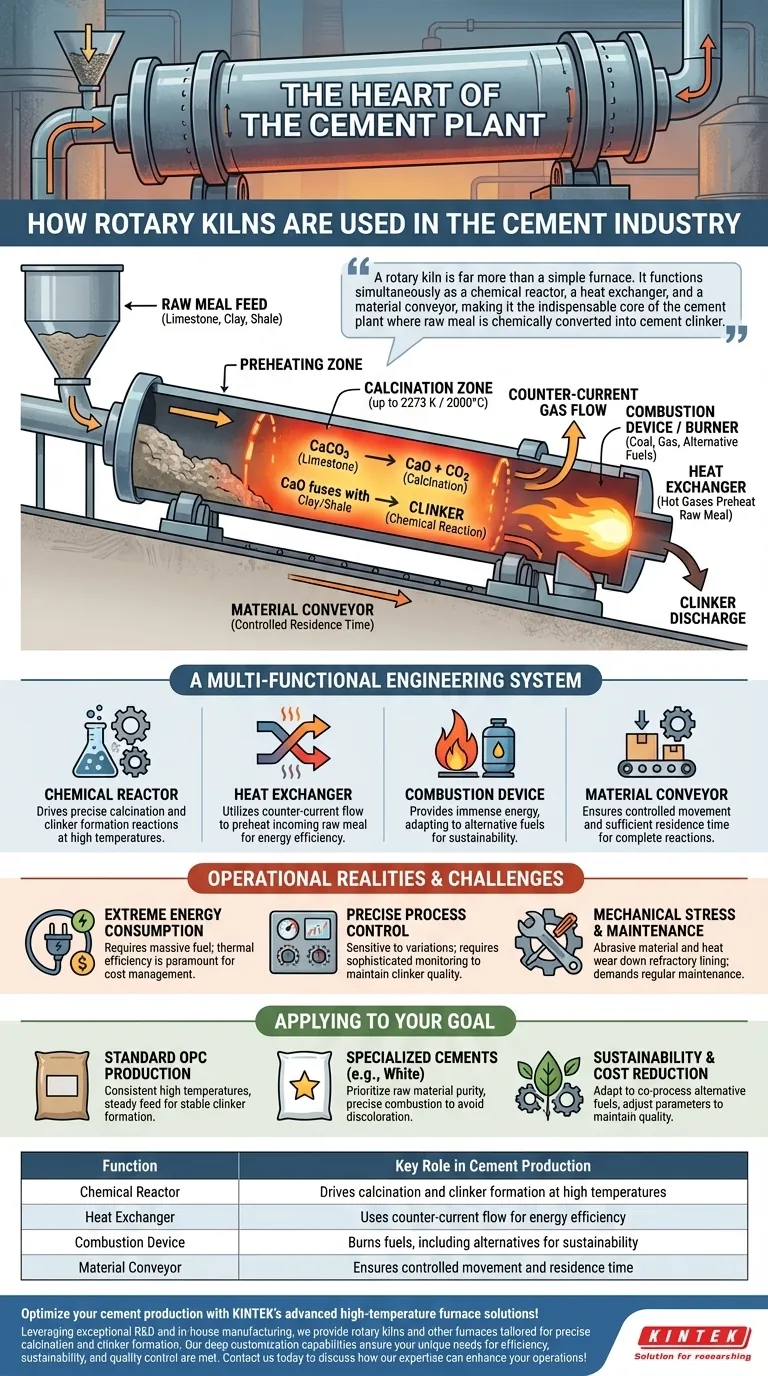

Un horno rotatorio es mucho más que un simple horno. Funciona simultáneamente como reactor químico, intercambiador de calor y transportador de material, lo que lo convierte en el núcleo indispensable de la planta de cemento donde la harina cruda se convierte químicamente en clinker de cemento.

El papel del horno como núcleo de la planta

El horno rotatorio es la etapa de "cocción" en el modelo de producción de la industria de "dos moliendas, una cocción". Su propósito es tomar la materia prima finamente molida y alterarla químicamente a través de un calor intenso y uniforme.

De la harina cruda al clinker

Las materias primas como la piedra caliza y la arcilla se muelen primero hasta obtener un polvo fino conocido como harina cruda. Esta harina se alimenta en el extremo superior y elevado del horno que gira lentamente. A medida que el horno gira, el material se mueve gradualmente hacia el extremo inferior donde se encuentra la fuente de calor.

El proceso de calcinación

La función principal del horno es facilitar la calcinación. A medida que la harina cruda viaja a través de zonas progresivamente más calientes, alcanzando temperaturas de hasta 2273 K (2000°C / 3632°F), la piedra caliza (carbonato de calcio) se descompone. Esta reacción libera dióxido de carbono y deja óxido de calcio altamente reactivo.

Garantizando una calidad uniforme

Este óxido de calcio sobrecalentado se fusiona con los otros elementos de la arcilla y la pizarra, formando nuevos compuestos cristalinos. El producto final que sale del horno es el clinker, pequeños nódulos duros que son el precursor inmediato del cemento acabado. La rotación constante del horno asegura que todo el material se caliente uniformemente, lo cual es crítico para una calidad de clinker consistente.

Un sistema de ingeniería multifuncional

El diseño del horno rotatorio le permite realizar varias funciones distintas simultáneamente, lo que lo convierte en un sistema integrado altamente eficiente.

El reactor químico

En su esencia, el horno es un reactor químico. El ambiente de calor extremo que crea se controla con precisión para impulsar las reacciones endotérmicas y exotérmicas específicas que transforman minerales simples en los compuestos complejos que le dan al cemento su resistencia.

El intercambiador de calor

Los hornos están diseñados para una eficiencia térmica excepcional. Los gases de combustión calientes del quemador en el extremo inferior fluyen hacia arriba por el horno, en dirección opuesta a la materia prima. Este flujo a contracorriente permite que los gases calientes precalienten la harina cruda entrante, conservando energía.

El dispositivo de combustión

Un potente quemador en el extremo inferior del horno proporciona la inmensa energía requerida. Si bien tradicionalmente se alimentan con carbón o gas natural, los hornos modernos se adaptan cada vez más para usar combustibles alternativos, incluidos subproductos industriales y materiales de desecho, como parte de las iniciativas de sostenibilidad.

El transportador de material

El horno está inclinado ligeramente con respecto a la horizontal. Esta inclinación, combinada con la rotación lenta y constante, actúa como un sistema de transporte. Asegura que el material se mueva a través del horno a una velocidad controlada, lo que permite un tiempo de residencia suficiente para que se completen todas las reacciones químicas.

Entendiendo las realidades operativas

Si bien es indispensable, operar un horno rotatorio implica desafíos y compensaciones significativas que son críticos de gestionar.

Consumo extremo de energía

Alcanzar y mantener temperaturas superiores a los 2000°C requiere una enorme cantidad de combustible. El consumo de energía es el costo variable más grande en la producción de cemento, lo que convierte la eficiencia térmica en una preocupación primordial para los operadores de plantas.

Control de proceso preciso

La calidad del clinker final es muy sensible a los parámetros operativos. Pequeñas desviaciones en la velocidad de alimentación de la harina cruda, la velocidad de rotación del horno o el perfil de temperatura pueden conducir a un producto inconsistente o de mala calidad. Esto requiere sistemas de control de procesos sofisticados y monitoreo constante.

Estrés mecánico y mantenimiento

La combinación de calor extremo, rotación continua y material abrasivo ejerce un inmenso estrés mecánico sobre los componentes del horno. El revestimiento de ladrillo refractario protector dentro del horno se desgasta y requiere un reemplazo regular, lo que representa un costo de mantenimiento y un tiempo de inactividad de producción significativos.

Cómo aplicar esto a su objetivo

El enfoque operativo de un horno rotatorio se puede ajustar para producir diferentes resultados en función de las demandas del mercado y los objetivos estratégicos.

- Si su enfoque principal es producir Cemento Portland Ordinario (OPC) estándar: La clave es mantener altas temperaturas constantes y una alimentación constante de materias primas tradicionales para asegurar una formación estable de clinker.

- Si su enfoque principal es producir cementos especializados (por ejemplo, cemento blanco): Debe priorizar la pureza de la materia prima y el control preciso de la combustión para evitar impurezas minerales que podrían decolorar el producto final.

- Si su enfoque principal es la sostenibilidad y la reducción de costos: El sistema se puede adaptar para coprocesar combustibles y materias primas alternativas, lo que requiere ajustes cuidadosos en los parámetros de combustión e intercambio de calor para mantener la calidad del clinker.

En última instancia, dominar el horno rotatorio es dominar la química central y la termodinámica de la producción de cemento en sí.

Tabla resumen:

| Función | Papel clave en la producción de cemento |

|---|---|

| Reactor químico | Impulsa la calcinación y la formación de clinker a altas temperaturas |

| Intercambiador de calor | Utiliza flujo a contracorriente para la eficiencia energética |

| Dispositivo de combustión | Quema combustibles, incluidos alternativos para la sostenibilidad |

| Transportador de material | Garantiza un movimiento controlado y tiempo de residencia |

¡Optimice su producción de cemento con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos hornos rotatorios y otros hornos adaptados para una calcinación y formación de clinker precisas. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades únicas de eficiencia, sostenibilidad y control de calidad. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas