En resumen, los dos métodos principales para aumentar la tasa de deposición en la Deposición Química de Vapor Asistida por Plasma (PECVD) son aumentar la potencia del plasma o aumentar el caudal del gas precursor. Elevar la potencia proporciona más energía para descomponer las moléculas precursoras en especies reactivas, mientras que un mayor flujo de gas aumenta el suministro de estos reactivos a la superficie del sustrato, ambos aceleran el crecimiento de la película.

El desafío no es simplemente maximizar la tasa de deposición, sino lograr una tasa más alta sin comprometer las propiedades esenciales de la película delgada. Un proceso más rápido a menudo introduce compensaciones en la calidad de la película, como mayor tensión, menor densidad o mala uniformidad.

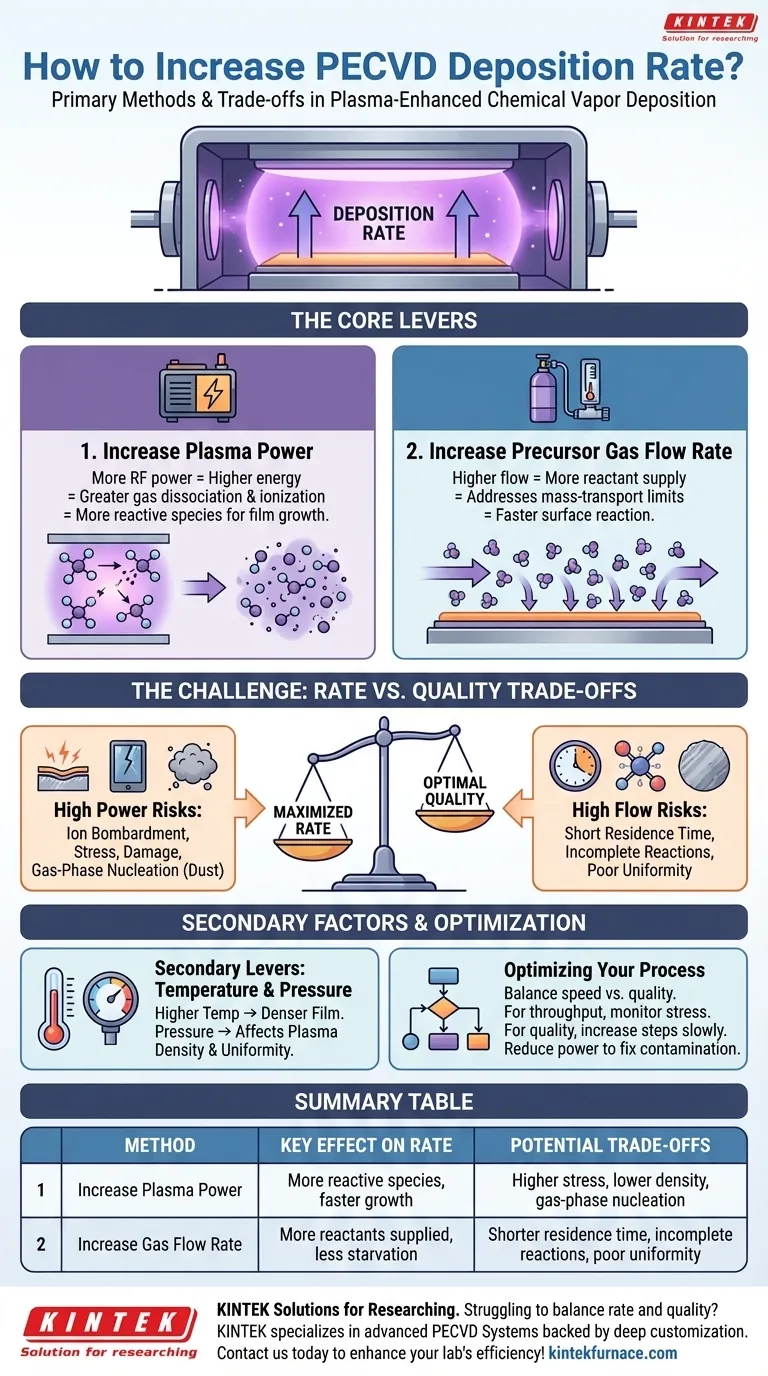

Las Palancas Centrales para Aumentar la Tasa de Deposición

Para controlar eficazmente su proceso de PECVD, debe comprender cómo los parámetros de entrada principales influyen directamente en la velocidad de formación de la película. Estas palancas operan sobre diferentes aspectos del plasma y del entorno de la reacción química.

Aumento de la Potencia del Plasma

Aumentar la potencia de RF aplicada a los electrodos inyecta directamente más energía en el plasma. Esto tiene un efecto significativo en los gases precursores.

Este estado de mayor energía conduce a un mayor grado de disociación e ionización de las moléculas de gas. El resultado es una densidad mucho mayor de radicales libres e iones reactivos que son los bloques de construcción de la película delgada, lo que lleva a una tasa de deposición más rápida.

Aumento del Caudal del Gas Precursor

Aumentar el caudal del gas precursor (por ejemplo, silano para la deposición de silicio) garantiza un suministro más rico de moléculas reactivas disponible dentro de la cámara.

Esto es particularmente importante en un régimen limitado por el transporte de masa, donde la velocidad de reacción es más rápida que la velocidad a la que se pueden suministrar los reactivos a la superficie del sustrato. Al aumentar el flujo, se asegura que la reacción superficial no esté "hambrienta" de material, aumentando directamente la tasa de deposición.

Comprender las Compensaciones: Tasa vs. Calidad

Simplemente aumentar la potencia y el flujo a sus máximos rara vez es la solución óptima. Empujar la tasa de deposición demasiado alto puede tener consecuencias negativas significativas para la calidad e integridad de su película depositada.

El Impacto de la Alta Potencia

Si bien una mayor potencia impulsa la tasa, también intensifica el bombardeo de iones en la superficie del sustrato. Esto puede inducir tensión compresiva en la película, causar daños físicos a capas de dispositivos sensibles e incluso reducir la densidad de la película.

Además, una potencia excesivamente alta puede conducir a la nucleación en fase gaseosa. Esto ocurre cuando se forman partículas del material de la película en el propio plasma, no en el sustrato. Estas partículas luego caen sobre su sustrato como polvo, creando una película rugosa, contaminada y, a menudo, inútil.

El Impacto del Alto Flujo de Gas

Una tasa de flujo de gas muy alta reduce el tiempo de residencia, el tiempo promedio que una molécula pasa dentro de la zona de plasma. Si el tiempo de residencia es demasiado corto, es posible que las moléculas precursoras no tengan tiempo suficiente para disociarse por completo.

Esto puede llevar a reacciones químicas incompletas y a la incorporación de subproductos no deseados (como exceso de hidrógeno en películas de nitruro de silicio) en la película, alterando sus propiedades eléctricas y ópticas. También puede degradar la uniformidad de la película en toda la oblea si el gas no se distribuye uniformemente.

El Papel de la Temperatura y la Presión

Si bien la potencia y el flujo son las palancas principales, la temperatura del sustrato y la presión de la cámara son parámetros secundarios críticos. Una temperatura más alta proporciona a los átomos superficiales más energía para moverse, lo que generalmente conduce a una película más densa y de mayor calidad. La presión afecta la densidad del plasma y el camino libre medio de las moléculas, influyendo tanto en la química de la reacción como en la uniformidad de la deposición.

Optimización de su Proceso PECVD

Sus parámetros ideales son una función de su objetivo específico. Debe equilibrar la necesidad de velocidad con los requisitos no negociables de calidad de la película.

- Si su enfoque principal es el rendimiento máximo: Aumente cuidadosamente la potencia del plasma y el flujo de gas en tándem, pero supervise diligentemente las propiedades de la película como la tensión, la uniformidad y el recuento de defectos para encontrar el punto de degradación inaceptable.

- Si su enfoque principal es la alta calidad de la película (por ejemplo, para dispositivos ópticos o electrónicos): Comience con una receta conservadora y conocida. Aumente un parámetro a la vez en pequeños incrementos, midiendo las propiedades de la película como el índice de refracción, la densidad y la tasa de grabado en cada paso para caracterizar la ventana del proceso.

- Si tiene problemas con la contaminación o el polvo de la película: Es probable que la potencia de su plasma sea demasiado alta, lo que provoca nucleación en fase gaseosa. Reduzca la potencia o ajuste la presión para mitigar este efecto.

Dominar su proceso PECVD proviene de comprender que cada ajuste de parámetro implica una compensación calculada.

Tabla de Resumen:

| Método | Efecto Clave en la Tasa de Deposición | Compensaciones Potenciales |

|---|---|---|

| Aumentar la Potencia del Plasma | Mayor energía conduce a más especies reactivas, acelerando el crecimiento de la película | Mayor tensión, menor densidad, nucleación en fase gaseosa, contaminación |

| Aumentar el Caudal del Gas | Se suministran más reactivos, lo que reduce la inanición en regímenes limitados por el transporte de masa | Menor tiempo de residencia, reacciones incompletas, mala uniformidad |

¿Tiene dificultades para equilibrar la tasa de deposición y la calidad de la película en sus procesos PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestras profundas capacidades de personalización garantizan que podemos adaptar los sistemas para satisfacer sus necesidades experimentales únicas, ayudándole a lograr un rendimiento óptimo sin comprometer la calidad. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura