Cuando la capa protectora de su elemento calefactor de MoSi2 falla, es posible restaurarla mediante un proceso controlado de alta temperatura. Este procedimiento, conocido como cocción de regeneración, implica calentar los elementos en un horno vacío a más de 1450°C durante varias horas dentro de una atmósfera oxidante, como el aire. Esto fuerza al disilicuro de molibdeno subyacente a reaccionar con el oxígeno y formar una nueva capa estable de dióxido de silicio (SiO2).

La regeneración es una reparación efectiva para una capa de SiO2 dañada, pero es una medida correctiva. La verdadera solución para la fiabilidad a largo plazo reside en comprender las condiciones atmosféricas que causan la falla de la capa y operar el horno para prevenirla.

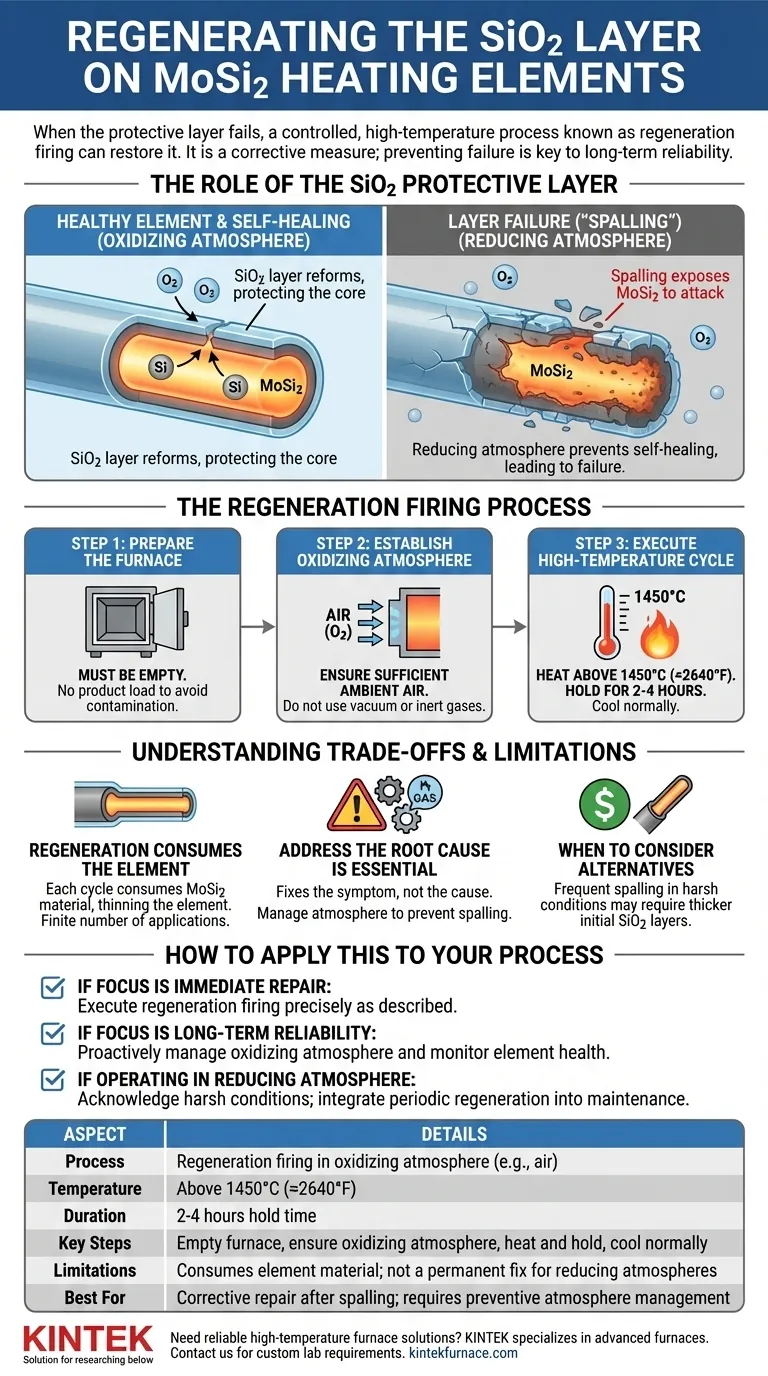

El papel de la capa protectora de SiO2

Para gestionar adecuadamente sus elementos calefactores, primero debe comprender la función y la vulnerabilidad de su recubrimiento protector. Esta capa no es solo un recubrimiento aplicado; es una parte dinámica del propio elemento.

Cómo se forma la capa

Los elementos de disilicuro de molibdeno (MoSi2) están diseñados para ser autorreparables. Cuando se calientan en presencia de oxígeno, el silicio del elemento se oxida para formar una capa de dióxido de silicio (SiO2) vítrea, delgada, no porosa y autorreparable. Esta capa pasiva protege el elemento central de una oxidación posterior y destructiva a temperaturas extremas.

Por qué falla la capa ("Desprendimiento")

La causa principal de la falla, a menudo llamada desprendimiento o estallido, es operar el horno en una atmósfera reductora. Sin suficiente oxígeno, el proceso de autorreparación no puede ocurrir. Cualquier grieta o defecto existente en la capa de SiO2 no puede repararse, y el MoSi2 subyacente se vuelve vulnerable al ataque, lo que lleva a la falla de la capa y, finalmente, al agotamiento del elemento.

El proceso de cocción de regeneración

La regeneración es un proceso sencillo pero preciso. Fuerza la reformación de la capa protectora de SiO2 en condiciones ideales.

Paso 1: Preparar el horno

El horno debe estar vacío durante este proceso. Realizar un ciclo de regeneración con una carga de producto puede provocar contaminación y calentamiento desigual, comprometiendo tanto el producto como la propia regeneración.

Paso 2: Establecer una atmósfera oxidante

Una atmósfera oxidante es fundamental. Para la mayoría de las aplicaciones, esto simplemente significa asegurar un suministro suficiente de aire ambiente a la cámara del horno. No opere en vacío o con gases inertes como nitrógeno o argón durante este ciclo.

Paso 3: Ejecutar el ciclo de alta temperatura

Caliente los elementos a una temperatura superior a 1450°C (aproximadamente 2640°F). Mantenga el horno a esta temperatura durante varias horas (típicamente 2-4 horas son suficientes) para permitir que se forme una nueva capa de SiO2 densa y uniforme en toda la superficie de los elementos. Después del tiempo de mantenimiento, el horno puede enfriarse normalmente.

Comprensión de las ventajas y limitaciones

Aunque es efectiva, la regeneración no es una solución perfecta y tiene implicaciones importantes para la vida útil del elemento.

La regeneración consume el elemento

Cada ciclo de regeneración consume una pequeña cantidad del material central de MoSi2 para crear la nueva capa de SiO2. Esto significa que el elemento se vuelve ligeramente más delgado con cada ciclo. Es un proceso con un número finito de aplicaciones antes de que el rendimiento del elemento se degrade.

Abordar la causa raíz es esencial

La regeneración corrige el síntoma, no la causa. Si su proceso industrial requiere una atmósfera reductora, debe aceptar que la regeneración periódica será una parte necesaria de su programa de mantenimiento. No hacerlo resultará en una falla prematura del elemento.

Cuándo considerar alternativas

Si el desprendimiento es un problema frecuente debido a las duras condiciones de funcionamiento, la regeneración puede ser solo una solución temporal. En tales casos, invertir en elementos fabricados con una capa protectora de SiO2 inicialmente más gruesa puede ser una solución a largo plazo más rentable.

Cómo aplicar esto a su proceso

Su estrategia de mantenimiento debe guiarse por sus objetivos operativos.

- Si su enfoque principal es la reparación inmediata: Ejecute el proceso de cocción de regeneración exactamente como se describe, asegurándose de que el horno esté vacío y tenga una atmósfera de aire.

- Si su enfoque principal es la fiabilidad a largo plazo: Gestione proactivamente la atmósfera de su horno para que sea oxidante siempre que sea posible y supervise la salud del elemento para programar la regeneración antes de que ocurra una falla catastrófica.

- Si debe operar en una atmósfera reductora: Reconozca esto como una condición dura para los elementos e integre ciclos de regeneración periódicos en su plan de mantenimiento preventivo estándar.

Al comprender tanto la cura como la causa, puede asegurar la máxima vida útil y rendimiento de sus elementos calefactores.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Cocción de regeneración en atmósfera oxidante (p. ej., aire) |

| Temperatura | Superior a 1450°C (≈2640°F) |

| Duración | Tiempo de mantenimiento de 2-4 horas |

| Pasos clave | Horno vacío, asegurar atmósfera oxidante, calentar y mantener, enfriar normalmente |

| Limitaciones | Consume material del elemento con el tiempo; no es una solución permanente para atmósferas reductoras |

| Mejor para | Reparación correctiva después del desprendimiento; requiere gestión preventiva de la atmósfera para la longevidad |

¿Necesita soluciones confiables para hornos de alta temperatura? KINTEK se especializa en hornos avanzados como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer los requisitos únicos de su laboratorio, asegurando un rendimiento y durabilidad óptimos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y proteger sus inversiones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas