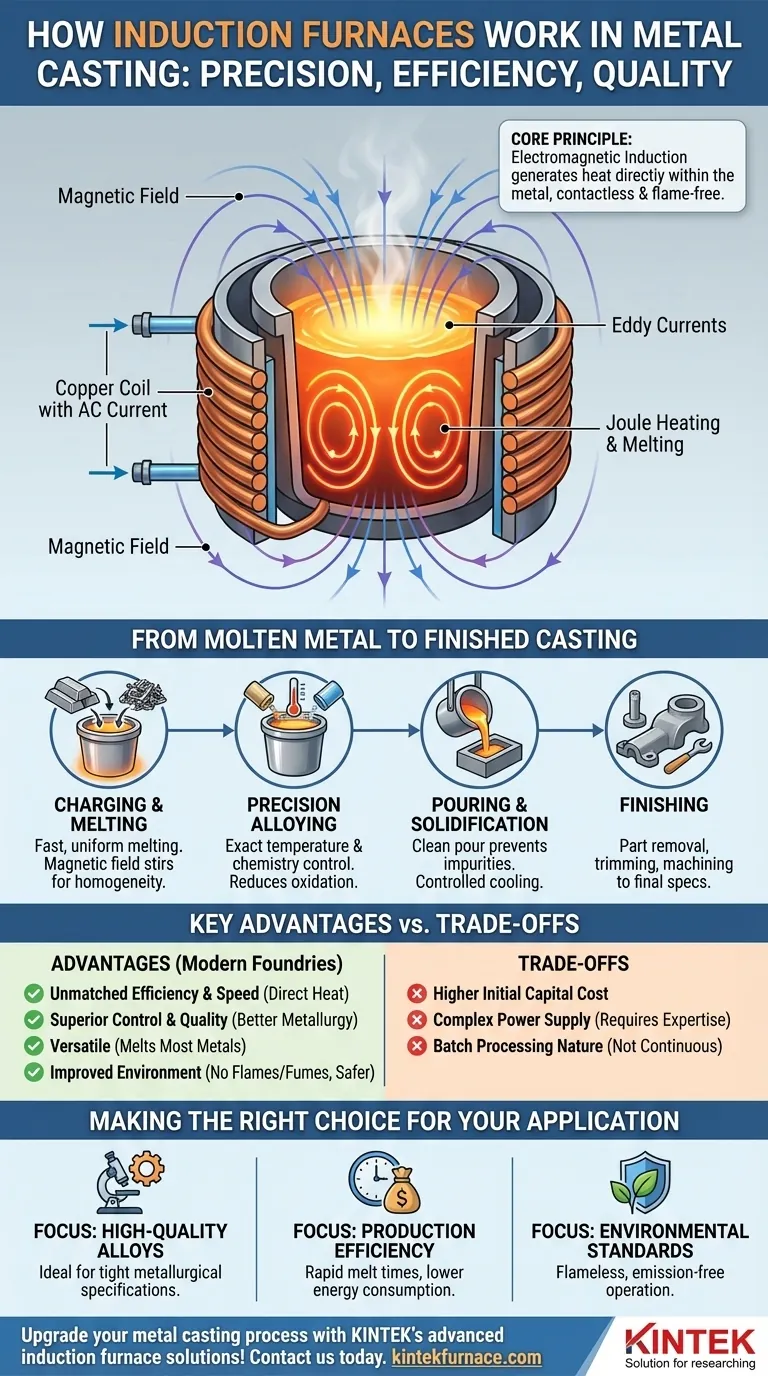

En su esencia, un horno de inducción utiliza el principio de inducción electromagnética para fundir metal sin ningún contacto directo o llama. Una corriente eléctrica alterna se pasa a través de una bobina de cobre, lo que genera un campo magnético potente y que cambia rápidamente. Este campo penetra el metal colocado dentro de la bobina, induciendo fuertes corrientes eléctricas internas —conocidas como corrientes parásitas o de Foucault—, que generan un calor intenso por resistencia, fundiendo el metal de forma rápida y limpia.

Un horno de inducción no es solo una forma de fundir metal; es una herramienta de precisión para controlar la temperatura, la química y la dinámica de fluidos. Este control se traduce directamente en piezas fundidas de mayor calidad, menos residuos y una operación de fundición más eficiente y segura.

El Principio Fundamental: Calor a partir del Magnetismo

El proceso de calentamiento por inducción es un método sin contacto que convierte la energía eléctrica en energía térmica con una eficiencia notable. Se basa en leyes fundamentales del electromagnetismo.

La Bobina de Inducción y la Corriente Alterna

El corazón del horno es una bobina refrigerada por agua hecha de cobre altamente conductor. Una fuente de alimentación especializada envía una corriente alterna (CA) de alta frecuencia a través de esta bobina.

Generación del Campo Magnético

A medida que fluye la corriente alterna, genera un campo magnético fuerte y que se invierte rápidamente en el espacio dentro y alrededor de la bobina, donde se encuentra la carga de metal (o crisol).

Inducción de Corrientes Parásitas (Corrientes de Foucault)

Este campo magnético pasa directamente a través del metal. Según la ley de inducción de Faraday, el campo magnético cambiante induce corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes parásitas o corrientes de Foucault.

La Resistencia Crea Calor (Calentamiento Joule)

El metal tiene resistencia eléctrica natural. A medida que las fuertes corrientes parásitas fluyen contra esta resistencia, generan una inmensa fricción y calor, un fenómeno conocido como calentamiento Joule. Este calor eleva rápidamente la temperatura del metal hasta su punto de fusión.

Del Metal Fundido a la Pieza Fundida Terminada

El proceso de fusión es solo el primer paso. El control que ofrece la tecnología de inducción impacta en todo el flujo de trabajo de la fundición.

Carga y Fusión

El horno se carga con metal sólido, que puede ser en forma de lingotes, chatarra o retornos reciclados. Una vez energizado, el proceso de fusión es rápido y uniforme, y el campo magnético agita naturalmente el baño fundido, promoviendo una temperatura y mezcla de aleación homogéneas.

Aleación de Precisión y Control de Temperatura

Los sistemas de inducción permiten un control de temperatura excepcionalmente preciso. Esto previene el sobrecalentamiento, lo que reduce la pérdida de metal debido a la oxidación y preserva la integridad de los elementos de aleación. Se pueden agregar nuevas aleaciones con confianza, sabiendo que se mezclarán completamente.

Vertido y Solidificación

Una vez que el metal alcanza la temperatura y composición objetivo, se vierte en un molde. La naturaleza limpia de la fusión por inducción, libre de subproductos de combustión, ayuda a prevenir la porosidad de gases y otras impurezas en la pieza fundida.

Acabado de la Fundición

Después de que el metal se solidifica y enfría, la pieza fundida se retira del molde. Luego puede someterse a procesos secundarios como el desbarbado, mecanizado o tratamientos superficiales para cumplir con las especificaciones finales.

Ventajas Clave en las Fundiciones Modernas

La adopción de hornos de inducción se impulsa por beneficios operativos claros y medibles que abordan los desafíos centrales de la fundición de metales moderna.

Eficiencia y Velocidad Inigualables

La inducción es significativamente más eficiente energéticamente que los hornos tradicionales alimentados por combustible porque el calor se genera directamente dentro del metal. Esto resulta en ciclos de fusión más rápidos, mayor rendimiento y menor consumo de energía por tonelada de metal fundido.

Control y Calidad Superiores

La capacidad de gestionar con precisión la temperatura y la acción de agitación inherente conducen a piezas fundidas con propiedades metalúrgicas mejoradas. Esto reduce los defectos, mejora la precisión dimensional y proporciona un mejor acabado superficial, minimizando el costoso retrabajo.

Versatilidad entre Metales y Técnicas

Los hornos de inducción pueden fundir casi cualquier metal, incluyendo hierro, acero, cobre, aluminio y aleaciones preciosas. Su naturaleza precisa los hace especialmente adecuados para técnicas exigentes como la fundición a la cera perdida (o moldeo a la cera perdida), donde un control estricto es primordial.

Mejora del Entorno Laboral

A diferencia de los hornos de combustión, los sistemas de inducción no producen llamas ni gases de escape nocivos. Operan con niveles de ruido significativamente más bajos, creando un ambiente más seguro, limpio y saludable para los trabajadores de la fundición.

Comprendiendo las Desventajas

Aunque altamente ventajosa, la tecnología de inducción no es una solución universal. Una comprensión clara de sus limitaciones es crucial para una evaluación adecuada.

Mayor Costo de Capital Inicial

Los sistemas de hornos de inducción, incluyendo sus sofisticadas fuentes de alimentación, suelen requerir una inversión inicial más alta en comparación con los hornos de cuba o de resistencia tradicionales.

Complejidad de la Fuente de Alimentación

Las unidades de potencia de alta frecuencia son dispositivos electrónicos complejos que requieren conocimientos especializados para su mantenimiento y reparación. También dependen de una infraestructura de red eléctrica estable y robusta.

Naturaleza del Procesamiento por Lotes

La mayoría de los hornos de inducción operan en lotes. Para fundiciones que requieren un flujo continuo e ininterrumpido de metal fundido, un horno de inducción de tipo canal o una tecnología alternativa podría ser más adecuada.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de fusión adecuada depende completamente de sus prioridades operativas y de las demandas específicas de sus productos.

- Si su enfoque principal son las aleaciones complejas y de alta calidad: El control preciso de temperatura y química de la fusión por inducción es esencial para cumplir con especificaciones metalúrgicas estrictas.

- Si su enfoque principal es la eficiencia de producción y el ahorro de energía: Los rápidos tiempos de fusión y el bajo consumo de energía de los hornos de inducción ofrecen una clara ventaja en la reducción de costos operativos.

- Si su enfoque principal son los estándares ambientales y la seguridad de los trabajadores: La operación sin llama y sin emisiones de un horno de inducción proporciona una mejora inmediata y significativa sobre las alternativas que usan combustibles fósiles.

En última instancia, adoptar la tecnología de hornos de inducción es una decisión estratégica que permite a las fundiciones producir piezas fundidas de mayor calidad de manera más eficiente y segura.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Fundamental | Utiliza la inducción electromagnética para generar calor mediante corrientes parásitas en el metal, permitiendo la fusión sin contacto. |

| Ventajas Clave | Alta eficiencia energética, control preciso de la temperatura, versatilidad entre metales, seguridad mejorada sin emisiones. |

| Aplicaciones | Ideal para fundición a la cera perdida, producción de aleaciones y fundiciones que priorizan la calidad y la eficiencia. |

| Limitaciones | Mayor costo inicial, fuente de alimentación compleja, típicamente procesamiento por lotes. |

¡Mejore su proceso de fundición de metales con las soluciones avanzadas de hornos de inducción de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que se concentre en aleaciones de alta calidad, eficiencia de producción o estándares ambientales, nuestras soluciones ofrecen un rendimiento confiable y resultados mejorados. Contáctenos hoy mismo para conversar cómo podemos optimizar sus operaciones de fundición e impulsar el éxito.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza