En esencia, un horno rotatorio no es una máquina genérica; es una solución diseñada a medida, moldeada completamente por el material que procesa. Las propiedades térmicas, físicas y químicas de su material dictan directamente cada decisión importante de diseño, desde las dimensiones físicas del horno y los requisitos de energía hasta la potencia de su sistema de accionamiento mecánico. Comprender estas propiedades es el primer y más crítico paso para diseñar un sistema de procesamiento térmico eficiente y fiable.

El diseño de un horno rotatorio es una traducción directa de las características físicas y térmicas de un material en especificaciones mecánicas. Una mala interpretación de estas propiedades conduce a ineficiencias en el proceso, altos costes operativos y una mala calidad del producto.

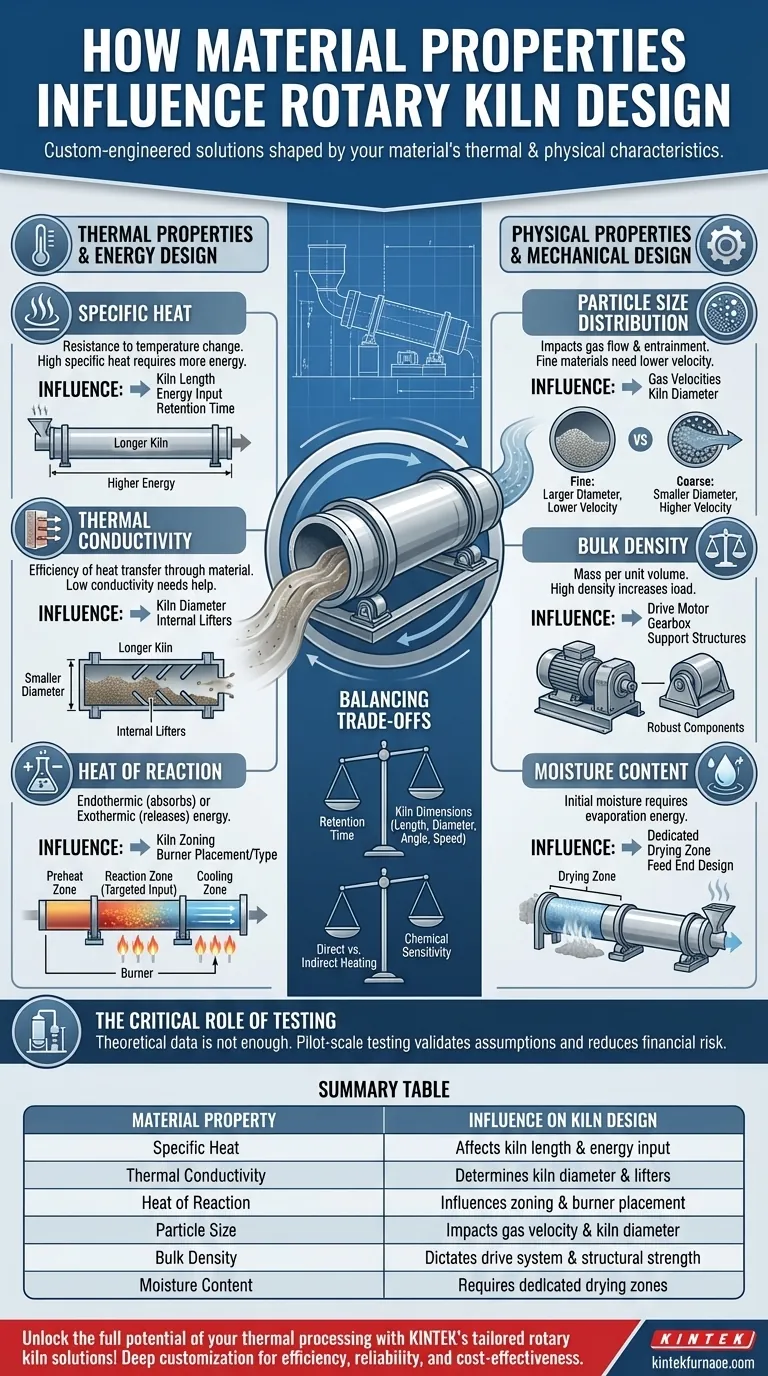

La base: propiedades térmicas y diseño energético

La función principal de un horno es transferir calor. Por lo tanto, cómo responde un material a la energía térmica es la consideración más fundamental, influyendo directamente en la longitud, el diámetro y el consumo de combustible del horno.

Calor específico

El calor específico mide la resistencia de un material al cambio de temperatura. Un material con alto calor específico requiere más energía para calentarse.

Esto se traduce directamente en la necesidad de un horno más largo para aumentar el tiempo de retención, una mayor entrada de energía del quemador, o una combinación de ambos para asegurar que el material alcance su temperatura objetivo.

Conductividad térmica

La conductividad térmica es la eficiencia con la que el calor se transfiere a través del lecho de material. Esta propiedad es crucial para asegurar que todo el volumen de material se procese de manera uniforme.

Si un material tiene baja conductividad térmica, el calor tiene dificultades para penetrar desde la superficie hasta el núcleo. Esto puede forzar el diseño hacia un diámetro de horno más pequeño para reducir la profundidad del lecho de material, o requerir elevadores internos que cascaden el material para mejorar la mezcla y la exposición al calor.

Calor de reacción

Muchos procesos implican reacciones químicas que consumen energía (endotérmicas) o la liberan (exotérmicas).

Una reacción endotérmica requiere una entrada de energía significativa y dirigida en un punto específico del proceso. Esto influye en la zonificación del horno y en la colocación o el tipo de quemador. Una reacción exotérmica puede requerir un flujo de aire controlado u otras características de diseño para gestionar la liberación de calor y evitar el sobrecalentamiento.

Moldeando la máquina: propiedades físicas y diseño mecánico

La forma física de un material dicta cómo se mueve a través del horno y el estrés mecánico que ejerce sobre el equipo. Estas propiedades influyen en el tamaño, el ángulo y los componentes estructurales del horno.

Distribución del tamaño de partícula

El tamaño de las partículas del material tiene un profundo impacto en el flujo de gas y en la manipulación del material.

Los materiales finos y los polvos pueden ser arrastrados fácilmente por el gas de proceso caliente que fluye a través del horno. Esto requiere velocidades de gas más bajas, lo que a su vez requiere un diámetro de horno mayor para manejar el rendimiento requerido. Por el contrario, las alimentaciones peletizadas o gruesas pueden tolerar velocidades de gas más altas, lo que permite un diámetro de horno más pequeño y rentable.

Densidad aparente

La densidad aparente es la masa del material por unidad de volumen. Esta simple métrica tiene importantes consecuencias para el diseño estructural y mecánico del horno.

Un material de alta densidad ejerce un peso inmenso sobre todo el sistema. Esto requiere componentes más robustos —y más caros—, incluyendo el motor de accionamiento, la caja de cambios, los neumáticos de soporte y las ruedas de trunnion. Subestimar la densidad aparente puede llevar a un fallo mecánico prematuro.

Contenido de humedad

Para los procesos que implican secado, el contenido inicial de humedad es un factor energético crítico.

Un alto contenido de humedad requiere una gran cantidad de energía simplemente para la evaporación. Esto a menudo dicta el diseño del extremo de alimentación del horno, que puede configurarse como una zona de secado dedicada antes de que el material se mueva a las zonas de reacción de mayor temperatura.

Comprender las compensaciones

Diseñar un horno es un ejercicio de equilibrio entre variables interconectadas. Cambiar un parámetro para acomodar una propiedad del material afectará inevitablemente a otro.

Tiempo de retención vs. Dimensiones del horno

El tiempo que un material debe permanecer en el horno para ser procesado, conocido como tiempo de retención, es un resultado directo de sus propiedades térmicas. Esto se logra manipulando cuatro variables clave de diseño: longitud del horno, diámetro, ángulo de inclinación y velocidad de rotación.

Por ejemplo, un material que se calienta lentamente podría requerir un tiempo de retención de 20 minutos. Esto podría lograrse con un horno muy largo y de giro lento o con un horno más corto con un ángulo de inclinación más bajo. La elección final depende de equilibrar el coste de capital, la huella de la planta y la eficiencia operativa.

Calentamiento directo vs. indirecto

La elección entre un horno de fuego directo (donde el gas de combustión entra en contacto con el material) y un horno de fuego indirecto (donde la carcasa se calienta desde el exterior) está determinada por la sensibilidad química del material.

Si un material no puede ser expuesto a subproductos de la combustión, un horno indirecto es obligatorio. Esto cambia completamente el mecanismo de transferencia de calor, la eficiencia y la construcción general de la unidad, lo que lo convierte en una decisión fundamental y dependiente del material.

El papel crítico de las pruebas

Las referencias lo dejan claro: los datos teóricos no son suficientes. Si el comportamiento del material bajo el calor no está bien documentado, proceder sin pruebas es un riesgo financiero significativo.

Las pruebas a escala piloto se utilizan para validar todas las suposiciones sobre las propiedades del material. Refinan el tiempo de retención requerido, el perfil de temperatura y las características de los gases de escape, proporcionando los datos empíricos necesarios para diseñar un horno a escala comercial que funcione como se espera.

Cómo asegurar un diseño de horno óptimo

Para traducir las propiedades del material en un diseño exitoso, debe priorizar los datos correctos para su objetivo principal.

- Si su enfoque principal es la eficiencia del proceso: Priorice datos térmicos precisos (calor específico, conductividad, calor de reacción) para dimensionar correctamente la longitud del horno y los sistemas de energía, evitando un procesamiento excesivo o insuficiente.

- Si su enfoque principal es la fiabilidad mecánica y el coste operativo: Preste mucha atención a las propiedades físicas como la densidad aparente y el tamaño de las partículas para asegurarse de que el sistema de accionamiento y los soportes estructurales no estén subdimensionados para la carga.

- Si trabaja con un material nuevo o no probado: Insista en pruebas a escala piloto para generar datos empíricos y validar todas las suposiciones antes de comprometerse con un diseño a gran escala.

Una operación exitosa de procesamiento térmico comienza con una comprensión profunda y basada en datos del material mismo.

Tabla resumen:

| Propiedad del material | Influencia en el diseño del horno |

|---|---|

| Calor específico | Afecta la longitud del horno y la entrada de energía para un calentamiento adecuado |

| Conductividad térmica | Determina el diámetro del horno y el uso de elevadores internos |

| Calor de reacción | Influye en la zonificación y la colocación del quemador |

| Tamaño de partícula | Impacta la velocidad del gas y el diámetro del horno |

| Densidad aparente | Dicta el sistema de accionamiento y la resistencia estructural |

| Contenido de humedad | Requiere zonas de secado dedicadas y planificación energética |

¡Libere todo el potencial de su procesamiento térmico con las soluciones de hornos rotatorios personalizadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura avanzados, incluyendo hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que el diseño de su horno se adapte precisamente a las propiedades únicas de su material, impulsando la eficiencia, la fiabilidad y la rentabilidad. No deje su proceso al azar; contáctenos hoy mismo para discutir sus necesidades y ver cómo podemos optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso