En esencia, un reactor de pirólisis de horno rotatorio es un cilindro grande, giratorio y ligeramente inclinado diseñado para descomponer térmicamente materiales como neumáticos de desecho en un ambiente sin oxígeno. A medida que el tambor gira, el material se voltea y se mueve continuamente desde la entrada superior hasta la salida inferior, asegurando que cada partícula se caliente uniformemente a entre 400 y 600 °C. Este proceso descompone los residuos en productos valiosos como fuel oil, negro de humo y alambre de acero.

La eficacia de un horno rotatorio de pirólisis reside en su elegante uso de mecánica simple. La rotación lenta e inclinada logra simultáneamente tres funciones críticas: transporte continuo de material, exposición uniforme al calor y el mantenimiento de una atmósfera controlada requerida para la pirólisis.

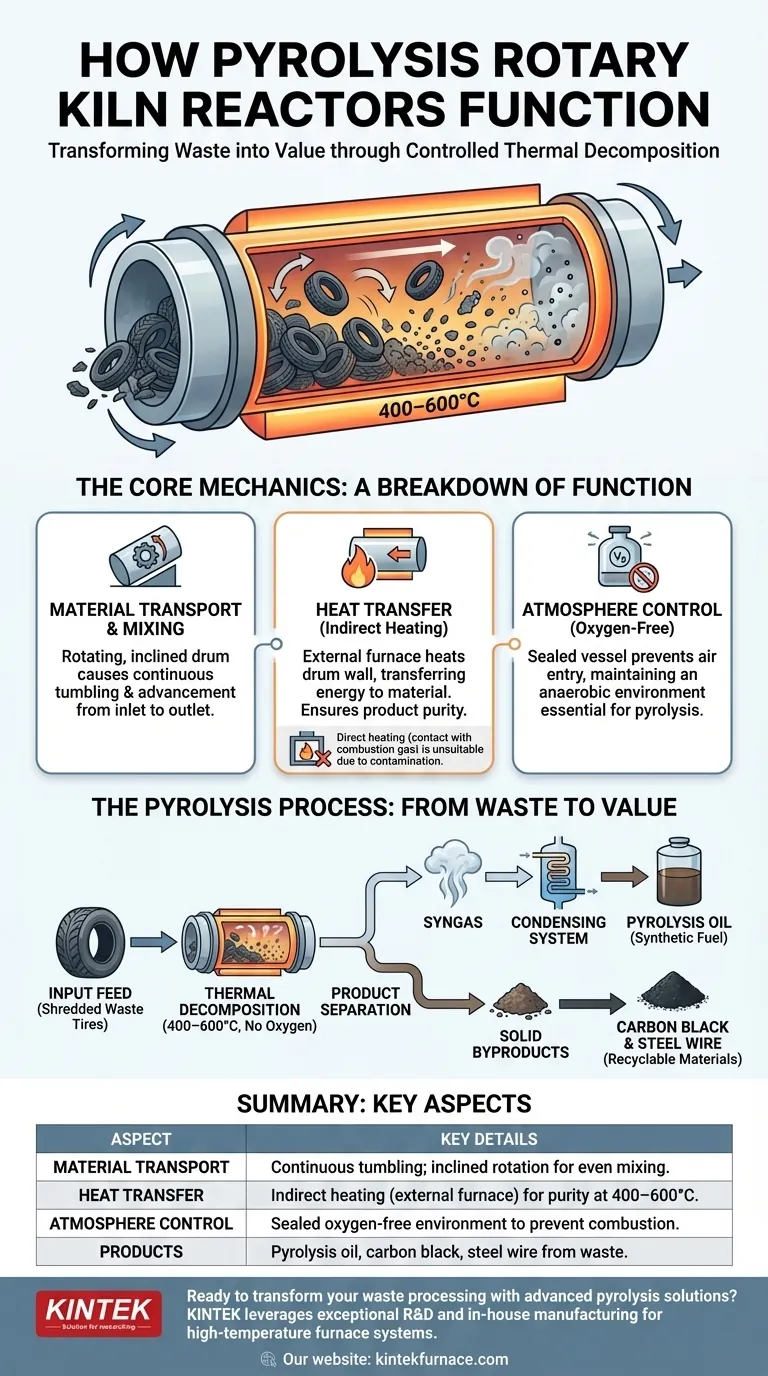

La mecánica central: un desglose de la función

Para entender cómo un horno rotatorio logra esta transformación, debemos observar sus tres principios operativos fundamentales: transporte de material, transferencia de calor y control de la atmósfera.

Transporte y mezcla de materiales

El horno es un largo tambor cilíndrico posicionado en un ligero ángulo horizontal. El material se alimenta por el extremo superior.

A medida que el tambor gira lentamente, el material en su interior es levantado por la pared del tambor y luego vuelve a caer. Esta acción de volteo continua asegura que el material se mezcle a fondo.

Esta rotación, combinada con la ligera inclinación, hace que el material avance gradualmente a lo largo del horno, moviéndose desde la entrada hasta el extremo de descarga. Esto crea un proceso continuo y automatizado.

Transferencia de calor: el motor de la descomposición

El calor es el catalizador de la reacción de pirólisis. El método de aplicación de este calor es una elección de diseño crítica y típicamente se divide en dos categorías.

El calentamiento indirecto es el método más común para la pirólisis. El tambor giratorio se calienta desde el exterior mediante un horno externo, que puede funcionar con quemadores de gas o elementos eléctricos. El calor se transfiere a través de la pared de acero del tambor al material en su interior. Este método es crucial para mantener la pureza de los productos de pirólisis.

El calentamiento directo, donde los gases calientes de la combustión pasan a través del interior del tambor en contacto directo con el material, es menos común para la pirólisis. Aunque es térmicamente eficiente, corre el riesgo de contaminar los productos finales con subproductos de la combustión e introducir oxígeno, lo que interrumpiría el proceso de pirólisis.

Control de la atmósfera: la clave de la pirólisis

La pirólisis es, por definición, la descomposición térmica en ausencia de oxígeno. Si hubiera oxígeno presente a estas altas temperaturas, el material simplemente se quemaría (combustión) en lugar de descomponerse químicamente.

El horno rotatorio es un recipiente sellado. Este diseño es esencial para evitar la entrada de aire y para contener los valiosos gases producidos durante la reacción. El ambiente sellado asegura que se mantenga una atmósfera estrictamente anaeróbica (sin oxígeno), lo que permite que la pirólisis ocurra correctamente.

El proceso de pirólisis: de residuo a valor

Con los mecanismos centrales comprendidos, el proceso paso a paso para convertir neumáticos de desecho se vuelve claro.

La alimentación de entrada

Los neumáticos de desecho triturados se alimentan continuamente en el extremo superior del horno giratorio. La trituración aumenta la superficie, lo que mejora la eficiencia de la transferencia de calor.

Descomposición térmica

A medida que los neumáticos se voltean y viajan a través de la zona calentada (400–600°C), las moléculas de hidrocarburos de cadena larga que componen el caucho se descomponen. Se vaporizan en moléculas más pequeñas y ligeras, formando un gas caliente conocido como gas de síntesis.

Separación y recolección de productos

Este gas de síntesis se extrae del horno y se dirige a un sistema de condensación, donde se enfría y se licúa en aceite de pirólisis (un tipo de combustible sintético).

Los materiales sólidos que no se vaporizan, como el negro de humo y el alambre de acero de la estructura del neumático, continúan viajando hasta el final del horno. Se descargan por el extremo inferior como subproductos sólidos, listos para su recolección y reciclaje.

Comprendiendo la compensación clave: calentamiento indirecto vs. directo

La elección del método de calentamiento es la decisión de diseño más importante, que afecta directamente la calidad del producto y la complejidad del sistema.

Calentamiento indirecto: pureza y control

Este es el estándar para la pirólisis de alta calidad. Al calentar el tambor externamente, la atmósfera interna permanece pura y libre de gases de combustión. Esto asegura que el aceite de pirólisis y el negro de humo resultantes no estén contaminados y cumplan con estándares de calidad más altos. También permite un control de temperatura más preciso.

Calentamiento directo: eficiencia y simplicidad

Permitir que los gases calientes fluyan directamente sobre el material transfiere el calor más rápidamente. Sin embargo, este método generalmente no es adecuado para la pirólisis porque introduce contaminantes y hace que sea extremadamente difícil mantener un ambiente libre de oxígeno. Es más común en procesos como el secado de minerales o la producción de cemento, donde la pureza del producto es menos sensible.

Cómo aplicar este conocimiento

Comprender estos principios le ayuda a evaluar la idoneidad de un horno rotatorio para un objetivo específico.

- Si su enfoque principal es la uniformidad del proceso: La acción de volteo causada por la rotación del horno es la característica clave, ya que elimina los puntos calientes y asegura que cada partícula reciba un tratamiento térmico igual.

- Si su enfoque principal son los productos de alta calidad: Un diseño calentado indirectamente no es negociable. Es la única forma de garantizar una atmósfera interna pura y sin oxígeno necesaria para una pirólisis limpia.

- Si su enfoque principal es el rendimiento continuo a escala industrial: El diseño de tambor giratorio inclinado está inherentemente diseñado para un flujo de material automatizado y continuo, lo que lo hace superior a los sistemas por lotes para grandes volúmenes.

En última instancia, el horno rotatorio de pirólisis es un poderoso ejemplo de cómo los principios fundamentales de ingeniería se combinan para resolver un complejo desafío ambiental e industrial.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Transporte de material | Volteo continuo mediante tambor inclinado y giratorio para una mezcla y movimiento uniformes desde la entrada hasta la salida. |

| Transferencia de calor | Calentamiento indirecto (horno externo) para pureza; temperaturas de 400–600°C para descomponer materiales. |

| Control de la atmósfera | Recipiente sellado que mantiene un ambiente sin oxígeno para prevenir la combustión y permitir la pirólisis. |

| Productos | Los productos incluyen aceite de pirólisis, negro de humo y alambre de acero de residuos como neumáticos. |

¿Listo para transformar su procesamiento de residuos con soluciones avanzadas de pirólisis? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de hornos de alta temperatura, incluidos hornos rotatorios y sistemas CVD/PECVD, adaptados a diversas necesidades de laboratorio. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la calidad del producto. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Por qué es necesario un reactor rotatorio de grado industrial en el proceso de pirólisis de lodos de petróleo? Maximizar el rendimiento y la eficiencia

- ¿Cuál es el papel de los hornos rotatorios de combustión indirecta en la producción de energía? Desbloquee Soluciones Sostenibles de Conversión de Residuos en Energía

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía