En esencia, los hornos rotatorios mejoran la utilización del calor residual utilizando sus gases de escape calientes para precalentar la materia prima antes de que ingrese a la zona principal de combustión. Las características de diseño específicas, como una "sección fría" expandida, están diseñadas para maximizar el tiempo de contacto entre el gas caliente y el material frío, asegurando que la mayor cantidad posible de energía térmica se recicle al proceso en lugar de perderse en la atmósfera.

La estrategia central es transformar un pasivo —el gas residual caliente— en un activo. Al diseñar el horno para un intercambio de calor eficiente a contracorriente, la energía necesaria para llevar el material a su temperatura de reacción se reduce significativamente, lo que disminuye directamente el consumo de combustible y los costos operativos.

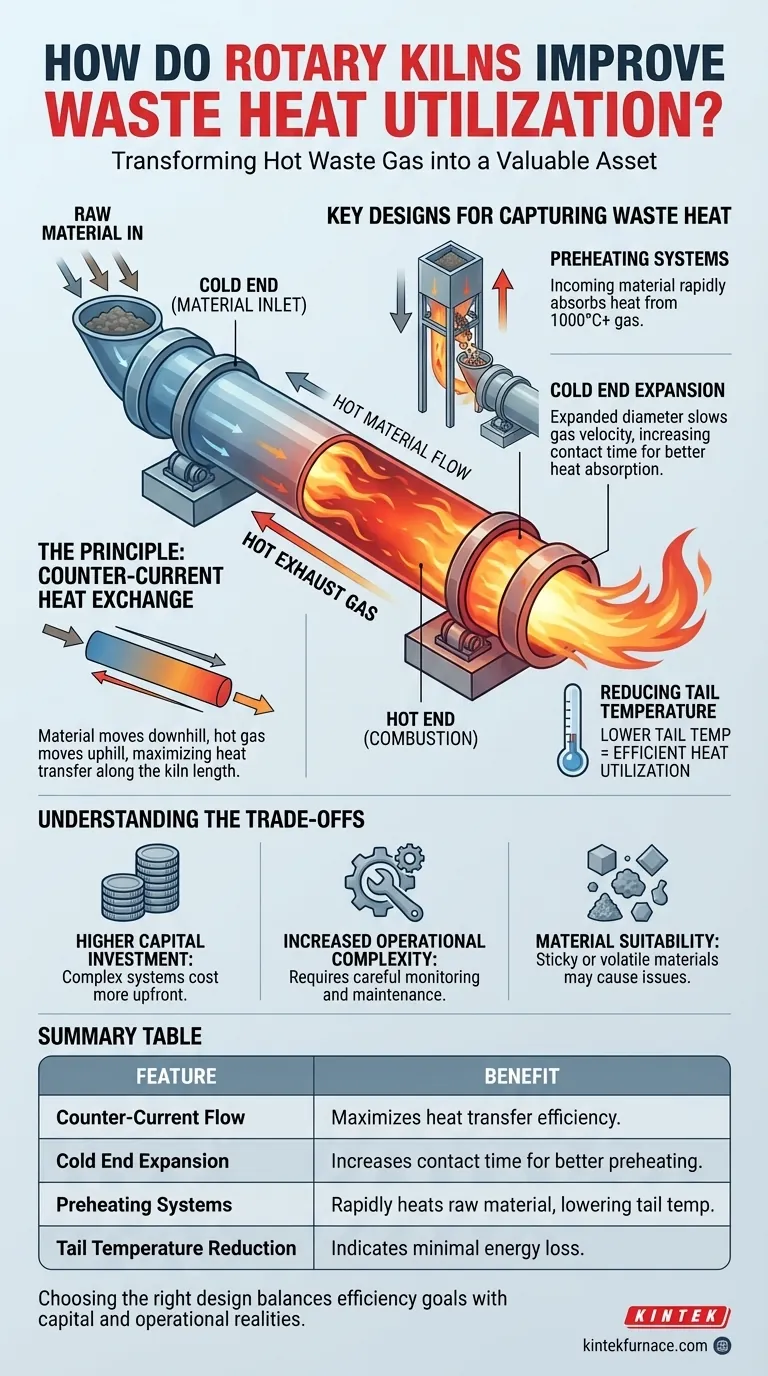

El Principio: Intercambio de Calor a Contracorriente

Qué Es

El mecanismo fundamental para la recuperación de calor residual en un horno rotatorio es el flujo a contracorriente. El material sólido se introduce en el extremo superior, o "frío", del horno inclinado y giratorio y se mueve lentamente cuesta abajo.

Simultáneamente, el gas caliente proveniente de la combustión del combustible en el extremo inferior, o "caliente", es forzado a viajar cuesta arriba, en contra del flujo del material.

Por Qué Es Eficiente

Esta disposición de flujo opuesto crea un gradiente de temperatura continuo. Los gases más calientes se encuentran con el material más caliente, mientras que los gases más fríos se encuentran con el material entrante frío, asegurando que se produzca la máxima transferencia de calor posible a lo largo de toda la longitud del sistema.

Diseños Clave para Capturar el Calor Residual

Sistemas de Precalentamiento

Los hornos modernos rara vez son solo un tubo giratorio simple. A menudo se integran con una torre de precalentamiento o una sección de precalentamiento larga en el extremo de alimentación del material.

El gas de escape caliente, que puede superar los 1000 °C, se canaliza a través de esta sección. La materia prima entrante cae en cascada a través del flujo de gas caliente, absorbiendo calor rápidamente.

El Diseño de "Expansión del Extremo Frío"

Como se mencionó en su consulta, algunos hornos presentan una expansión del extremo frío. El diámetro del horno en el extremo de entrada del material se hace intencionalmente más grande.

Esta expansión reduce la velocidad del gas de escape y aumenta el área de la sección transversal. Ambos efectos le dan a la materia prima más tiempo para absorber calor del gas, aumentando la eficiencia de la etapa de precalentamiento.

Reducción de la Temperatura de Cola

La medida definitiva del éxito es la temperatura de cola: la temperatura del gas cuando finalmente sale del sistema. Una temperatura de cola más baja es una prueba directa de que el calor se ha transferido exitosamente al material en lugar de desperdiciarse.

Entendiendo las Compensaciones

Mayor Inversión de Capital

Los sistemas con precalentadores avanzados y secciones de horno expandidas son más complejos y costosos de construir. El desembolso de capital inicial es significativamente mayor que el de un horno simple y menos eficiente.

Mayor Complejidad Operacional

Estos sistemas introducen más variables para controlar. Las torres de precalentamiento pueden experimentar obstrucciones o "acumulaciones" si no se operan correctamente, lo que requiere procedimientos cuidadosos de monitoreo y mantenimiento.

Idoneidad del Material

La efectividad de un precalentador puede depender de las características de la materia prima. Los materiales pegajosos o que contienen altos niveles de volátiles pueden no ser adecuados para ciertos diseños de precalentadores complejos, ya que pueden causar problemas operativos.

Tomando la Decisión Correcta para su Objetivo

La selección de un diseño de horno requiere equilibrar los objetivos de eficiencia con las realidades de capital y operativas.

- Si su enfoque principal es la máxima eficiencia energética y el menor costo de combustible: Invierta en un sistema con un precalentador de ciclón de múltiples etapas y considere un diseño con un extremo frío expandido para maximizar la precalcinación y la recuperación de calor.

- Si su enfoque principal es un menor costo de capital inicial o el procesamiento de materiales difíciles: Podría ser necesario un horno más corto y simple sin un precalentador elaborado, pero debe aceptar la compensación de un consumo de combustible significativamente mayor a largo plazo.

- Si su enfoque principal es la independencia energética general de la planta: Combine un horno de alta eficiencia con una caldera de recuperación de calor residual (WHR) posterior para capturar el calor de escape restante y generar electricidad.

Elegir el diseño correcto se trata de intercambiar deliberadamente la inversión de capital por ahorros operativos a largo plazo.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Flujo a Contracorriente | Maximiza la transferencia de calor al mover el gas caliente contra el flujo de material frío |

| Expansión del Extremo Frío | Aumenta el tiempo de contacto para un mejor precalentamiento y recuperación de energía |

| Sistemas de Precalentamiento | Calienta rápidamente la materia prima utilizando gases de escape, reduciendo la temperatura de cola |

| Reducción de la Temperatura de Cola | Indica una utilización eficiente del calor, minimizando la pérdida de energía |

¿Listo para optimizar su utilización de calor residual con hornos rotatorios avanzados? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos Mufla, Hornos Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su eficiencia y reducir costos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas