En esencia, un horno rotatorio procesa materiales volteándolos continuamente dentro de un cilindro giratorio grande, calentado e inclinad o suavemente. Este movimiento asegura que cada partícula se exponga de manera uniforme a una temperatura y atmósfera controladas. El propósito es impulsar cambios físicos o reacciones químicas específicas, como secado, calcinación o reducción, gestionando con precisión el recorrido del material a través del calor.

El verdadero valor de un horno rotatorio no es solo su capacidad para calentar materiales, sino su poder para garantizar un procesamiento uniforme a escala. Al combinar el movimiento controlado con un entorno térmico preciso, transforma una materia prima en un producto final consistente y de alta calidad.

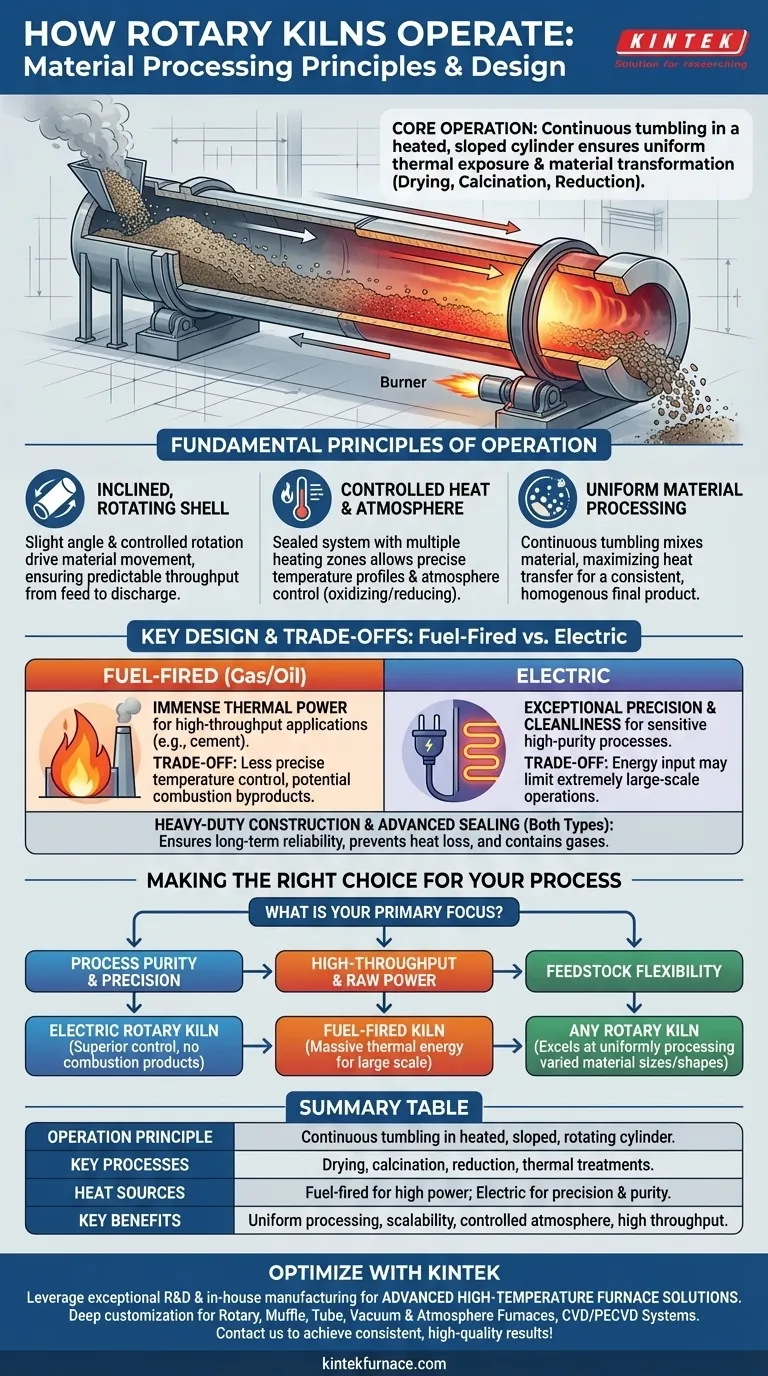

Principios Fundamentales de Operación

La efectividad de un horno rotatorio proviene de unos pocos principios clave que interactúan. Es un sistema dinámico diseñado para la transformación continua y uniforme de materiales.

El Cilindro Inclinado y Giratorio

El horno es un cilindro de acero largo, o "cáscara", revestido con material refractario para soportar calor extremo. Está montado en un ligero ángulo con respecto a la horizontal.

Esta inclinación, combinada con una velocidad de rotación lenta y controlada, hace que el material introducido por el extremo superior se voltee suavemente y fluya hacia el extremo inferior de descarga. Esto asegura un rendimiento constante y predecible.

Calor y Atmósfera Controlados

El horno está sellado en ambos extremos para mantener un control preciso sobre el ambiente interno. El calor se puede aplicar directa o indirectamente. Directamente, los gases de escape de un quemador entran en contacto con el material; indirectamente, la cáscara se calienta desde el exterior.

Este diseño permite múltiples zonas de calentamiento a lo largo de la longitud del horno, lo que posibilita perfiles de temperatura complejos. También permite a los operadores controlar la atmósfera, por ejemplo, creando un ambiente rico en oxígeno (oxidante) o pobre en oxígeno (reductor) para facilitar reacciones químicas específicas.

Procesamiento Uniforme del Material

La acción de volteo, a menudo comparada con la de una secadora de ropa, es crítica. Mezcla constantemente la cama de material, asegurando que ninguna partícula quede sin procesar.

Este movimiento continuo maximiza la transferencia de calor, exponiendo todas las superficies del material a la temperatura y atmósfera controladas. El resultado es un producto final altamente consistente y homogéneo, difícil de lograr en hornos estáticos por lotes.

Consideraciones Clave de Diseño

La naturaleza robusta y adaptable de los hornos rotatorios proviene de sus componentes de diseño centrales, cada uno con una función específica.

Sistema de Calentamiento: Alimentado por Combustible vs. Eléctrico

Los hornos tradicionales son alimentados por combustible (gas o petróleo), proporcionando una inmensa energía térmica para procesos a gran escala como la producción de cemento. Son potentes y efectivos para aplicaciones de alto rendimiento.

Los hornos rotatorios eléctricos utilizan energía eléctrica para el calor. Esto proporciona un control de temperatura excepcionalmente preciso, lo cual es crítico para materiales o procesos sensibles con ventanas operativas estrechas, como la producción de productos químicos especiales o el tostado de tamices moleculares.

Construcción de Servicio Pesado y Sellado

Los hornos rotatorios están construidos para entornos industriales exigentes. Su construcción de servicio pesado asegura confiabilidad a largo plazo y operación segura bajo estrés continuo de alta temperatura.

Los dispositivos de sellado avanzados en los extremos de alimentación y descarga son cruciales. Previenen la pérdida de calor, impiden la entrada de aire no deseado al sistema y contienen los gases del proceso, mejorando tanto la eficiencia como la seguridad operativa.

Comprendiendo las Compensaciones

Aunque son muy efectivos, elegir un horno rotatorio implica comprender las compensaciones inherentes entre diferentes configuraciones y en comparación con otras tecnologías de procesamiento térmico.

Precisión vs. Potencia Bruta

Los hornos eléctricos ofrecen precisión y limpieza inigualables. Sin subproductos de combustión, son ideales para aplicaciones de alta pureza. Sin embargo, su aporte de energía puede ser un factor limitante para el procesamiento de minerales a escala extremadamente grande.

Los hornos alimentados por combustible entregan enormes cantidades de potencia térmica bruta, convirtiéndolos en la opción predeterminada para industrias de gran volumen. La compensación es un control de temperatura menos preciso y el potencial de contaminación del producto por la combustión del combustible.

Inversión de Capital y Escala

Los hornos rotatorios representan una inversión de capital significativa. Su "operación simple" se refiere al proceso continuo optimizado una vez en marcha, no a la falta de complejidad del equipo en sí.

Su fortaleza radica en el procesamiento continuo y de alto rendimiento. Para producción por lotes muy pequeños o trabajo de laboratorio, otros tipos de hornos pueden ser más económicos y prácticos.

Tomando la Decisión Correcta para Su Proceso

Su objetivo específico de procesamiento es el factor más importante en la selección del tipo correcto de tecnología de horno rotatorio.

- Si su enfoque principal es la pureza y precisión del proceso: Un horno rotatorio eléctrico ofrece un control de temperatura superior y elimina la contaminación por subproductos de la combustión.

- Si su enfoque principal es el alto rendimiento y la potencia bruta: Un horno tradicional alimentado por combustible proporciona la inmensa energía térmica necesaria para operaciones a gran escala como el procesamiento de minerales o la producción de cemento.

- Si su enfoque principal es la flexibilidad de la materia prima: La acción de volteo inherente de cualquier horno rotatorio sobresale en el procesamiento uniforme de una amplia variedad de tamaños, formas y densidades de material.

Comprender estos principios fundamentales le permite aprovechar un horno rotatorio no solo como un calentador, sino como un instrumento de precisión para la transformación de materiales.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio de Operación | Volteo continuo en un cilindro giratorio, inclinado y calentado para una exposición uniforme |

| Procesos Clave | Secado, calcinación, reducción y otros tratamientos térmicos |

| Fuentes de Calor | Alimentado por combustible (gas/petróleo) para alta potencia, eléctrico para precisión y pureza |

| Beneficios Clave | Procesamiento uniforme, escalabilidad, atmósfera controlada, alto rendimiento |

| Características de Diseño | Cilindro inclinado, revestimiento refractario, sistemas de sellado, múltiples zonas de calentamiento |

¿Listo para optimizar el procesamiento de sus materiales con un horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de experimentación y producción. Ya sea que requiera potencia de alto rendimiento o control preciso de la temperatura, podemos ayudarle a lograr resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza