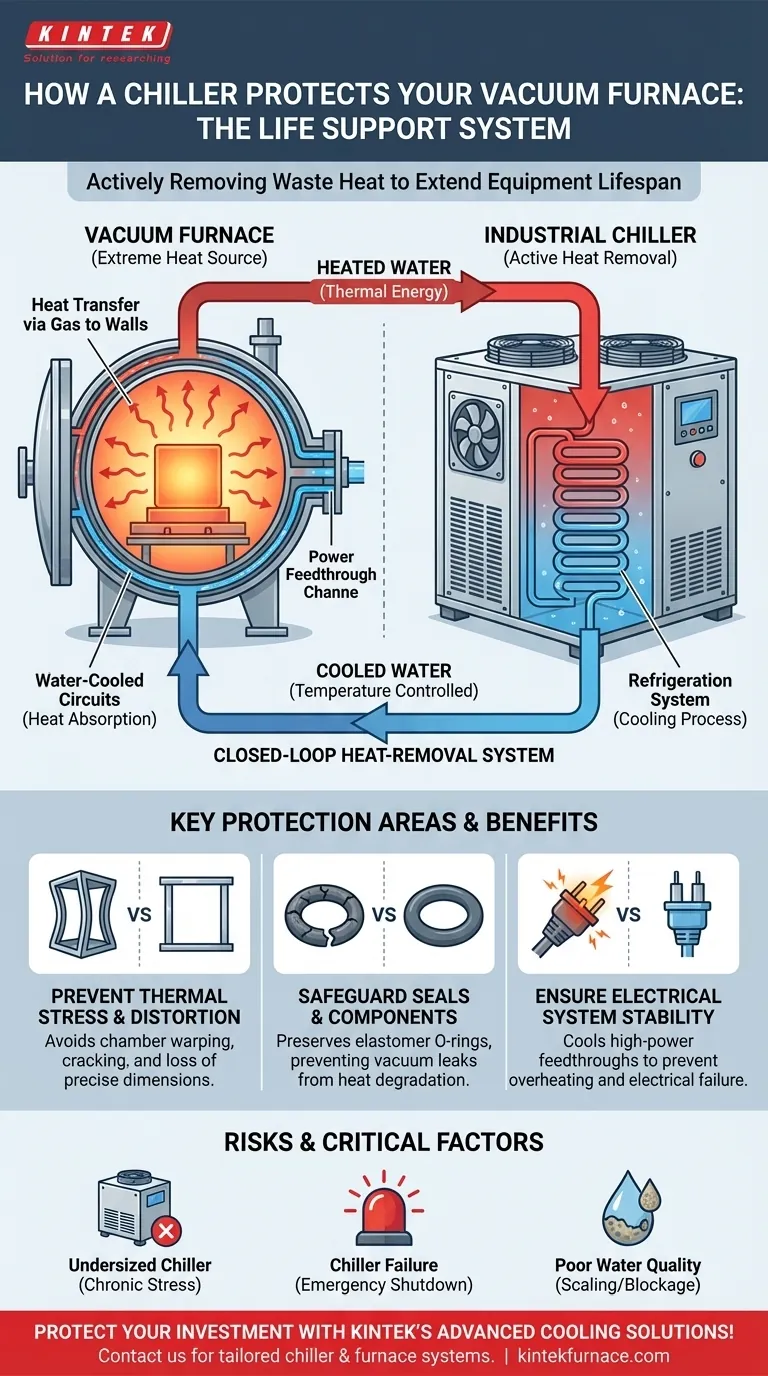

En resumen, un enfriador protege un horno de vacío eliminando activamente el calor residual, previniendo así los efectos dañinos del estrés térmico en los componentes estructurales del horno. Al mantener una temperatura de funcionamiento estable, el enfriador combate directamente el desgaste prematuro, la distorsión y el posible fallo de los sistemas críticos, extendiendo significativamente la vida útil operativa del equipo.

El enfriador no es simplemente un accesorio de refrigeración; es el sistema de soporte vital del horno. Su función principal es proteger la integridad estructural del horno y los sellos de vacío de la inmensa energía térmica generada durante un ciclo de calentamiento.

El Problema Central: Gestión de la Transferencia de Calor Extrema

Un horno de vacío funciona creando un calor intenso en una cámara sellada al vacío. Si bien este calor es esencial para tratar la pieza de trabajo, se convierte en una amenaza significativa para la estructura del horno una vez que finaliza el ciclo de calentamiento o durante el funcionamiento en estado estacionario.

Desde la Pieza de Trabajo hasta las Paredes del Horno

Durante un ciclo de enfriamiento o temple (quenching), el calor se elimina rápidamente de la pieza de trabajo caliente. Esto a menudo se logra rellenando la cámara con un gas inerte como argón o nitrógeno, que absorbe la energía térmica y la transfiere a las paredes internas de la cámara de vacío.

El Papel de los Circuitos Enfriados por Agua

La cámara del horno, la puerta y otros componentes críticos como las entradas de alimentación eléctrica (power feedthroughs) están diseñados con canales o camisas internas. El agua fluye continuamente a través de estos circuitos, actuando como medio de transferencia de calor. El agua absorbe la energía térmica que se ha transferido a las paredes del horno.

Dónde Entra el Enfriador en el Sistema

Esta agua calentada se bombea fuera del horno hacia el enfriador industrial. El sistema de refrigeración del enfriador elimina el calor del agua, enfriándola hasta una temperatura específica antes de hacerla circular de vuelta al horno. Esto crea un sistema continuo de circuito cerrado para la eliminación de calor.

Cómo un Enfriador Proporciona Protección Directa

Sin esta eliminación activa de calor, la estructura del horno se sobrecalentaría rápidamente, lo que provocaría un fallo catastrófico. La protección del enfriador es multifacética y crítica para un funcionamiento fiable.

Prevención del Estrés Térmico y la Distorsión

La amenaza más significativa para un horno de vacío es el estrés térmico. A medida que la enorme cámara de acero se calienta y se enfría, se expande y contrae. Si este proceso no está controlado, es desigual o demasiado extremo, puede hacer que la cámara se deforme, se agriete o pierda sus dimensiones precisas, comprometiendo su capacidad para mantener el vacío. Un enfriador garantiza que la temperatura de la cámara permanezca estable y dentro de los límites de diseño seguros.

Protección de Sellos y Componentes

La integridad de un horno de vacío depende de sus sellos, generalmente hechos de juntas tóricas (O-rings) de elastómero. El calor excesivo hará que estos sellos se degraden, se endurezcan y fallen, lo que provocará fugas de vacío. El enfriador mantiene frescas las superficies de sellado, preservando la vida útil de las juntas tóricas y asegurando un vacío fiable.

Garantía de Estabilidad del Sistema Eléctrico

Las conexiones eléctricas de alta potencia, conocidas como entradas de alimentación (power feedthroughs), son otro punto vulnerable. Estos componentes transportan una inmensa corriente hacia la cámara y generan su propio calor. Estas entradas de alimentación se refrigeran por agua, y el enfriador es responsable de evitar que se sobrecalienten, lo que podría causar un fallo eléctrico o una pérdida de vacío.

Comprensión de los Riesgos y Compensaciones

La eficacia de la protección del horno está directamente ligada al rendimiento y al dimensionamiento adecuado del enfriador. Juzgar mal este componente crítico introduce un riesgo operativo significativo.

El Riesgo de un Enfriador Subdimensionado

Un enfriador que es demasiado pequeño para la carga térmica del horno no puede eliminar la energía térmica con la suficiente rapidez. Esto resultará en un aumento gradual de la temperatura base del horno, lo que provocará un estrés térmico crónico y una vida útil reducida del equipo, incluso si no se produce un fallo inmediato.

El Peligro de Fallo del Enfriador

Un fallo repentino del enfriador durante o inmediatamente después de un ciclo de alta temperatura es una emergencia crítica. Sin el flujo de agua de refrigeración, la temperatura estructural del horno aumentará rápidamente, creando un riesgo inmediato de daño permanente a la cámara, los sellos y los sistemas de alimentación. Todos los hornos modernos tienen enclavamientos de seguridad para activar un apagado de emergencia en este evento.

La Importancia de la Calidad del Agua

El agua dentro del circuito cerrado es un componente crítico. El uso de agua sin tratar puede provocar incrustaciones minerales (como sarro) o crecimiento biológico dentro de los canales de refrigeración del horno. Esta acumulación actúa como aislante, impidiendo la transferencia de calor y, finalmente, bloqueando el flujo, creando el mismo efecto que un fallo del enfriador.

Tomar la Decisión Correcta para su Objetivo

El enfriador es una parte integral del sistema de horno de vacío. Su selección y mantenimiento deben tratarse con la misma seriedad que el horno en sí.

- Si su enfoque principal es maximizar la vida útil del equipo: Invierta en un enfriador de alta calidad y dimensionado correctamente y siga estrictamente el programa de mantenimiento del fabricante tanto para el enfriador como para el circuito de agua.

- Si su enfoque principal es lograr la consistencia del proceso: Supervise el rendimiento del enfriador para garantizar que proporcione una temperatura de agua estable, ya que esto se traduce directamente en un entorno térmico estable y repetible dentro de su horno.

- Si su enfoque principal es la fiabilidad operativa: Trate el enfriador como un sistema de misión crítica. Implemente inspecciones periódicas y considere tener piezas de repuesto críticas a mano para minimizar el tiempo de inactividad en caso de un fallo.

En última instancia, el enfriador sirve como el principal guardián de su inversión de capital, garantizando la integridad estructural y la fiabilidad operativa del horno de vacío durante muchos años.

Tabla Resumen:

| Aspecto de Protección | Beneficio Clave |

|---|---|

| Prevención del Estrés Térmico | Evita la deformación, el agrietamiento y la distorsión de los componentes del horno |

| Protección de Sellos | Preserva las juntas tóricas y previene fugas de vacío por degradación por calor |

| Estabilidad del Sistema Eléctrico | Enfría las entradas de alimentación eléctrica para prevenir el sobrecalentamiento y los fallos |

| Eficiencia de Eliminación de Calor | Mantiene temperaturas de funcionamiento estables para un rendimiento consistente |

¡Proteja su inversión en hornos de vacío con las soluciones avanzadas de refrigeración de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura fiables, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la vida útil del equipo y la fiabilidad del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas de enfriadores y hornos pueden proteger sus operaciones y maximizar la eficiencia!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cómo se cargan las piezas en un horno de vacío? Garantizar la precisión y la eficiencia en su proceso

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?