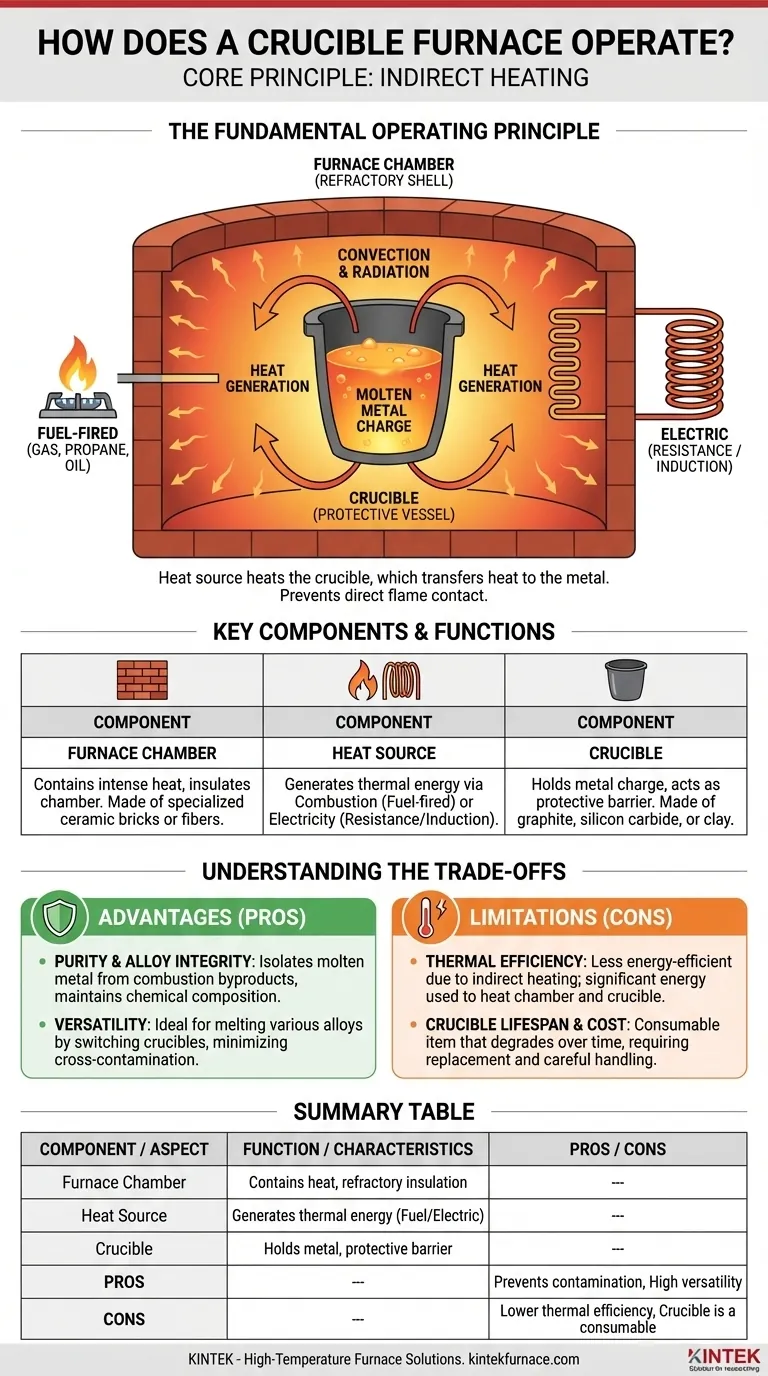

En esencia, un horno de crisol funciona utilizando una fuente de calor externa para calentar un recipiente duradero, el crisol, en lugar de calentar el metal directamente. Esta cámara de horno de alta temperatura calienta el crisol mediante convección y radiación, y el crisol, a su vez, transfiere ese calor a la carga de metal en su interior hasta que se funde. Una vez fundido, el metal se puede verter de forma segura para la fundición.

El principio fundamental de un horno de crisol es el calentamiento indirecto. Su diseño separa intencionadamente el metal de la llama directa o de los elementos calefactores, lo que evita la contaminación y permite la fusión precisa de una amplia variedad de aleaciones.

El Principio Fundamental de Funcionamiento

El funcionamiento de un horno de crisol se puede desglosar en tres componentes clave: la cámara que contiene el calor, la fuente que lo genera y el recipiente que contiene el metal.

La Cámara del Horno (La Carcasa Refractaria)

El cuerpo exterior del horno está construido con materiales refractarios, como ladrillos o fibras cerámicas especializadas.

Estos materiales están diseñados para soportar temperaturas extremas sin descomponerse. Su función principal es contener el calor intenso y aislar la cámara, concentrando la energía térmica en el crisol.

La Fuente de Calor (Generación de Energía Térmica)

El calor se genera mediante uno de dos métodos principales: combustión o electricidad.

Los hornos de combustible utilizan un quemador para quemar gas natural, propano o petróleo. Los gases calientes resultantes circulan dentro de la cámara, transfiriendo calor al crisol.

Los hornos eléctricos utilizan elementos calefactores de resistencia que recubren las paredes de la cámara o, en sistemas más avanzados, inducción. Los hornos de inducción utilizan un potente campo electromagnético para inducir una corriente eléctrica directamente dentro del crisol o del propio metal, generando un calor rápido y eficiente.

El Crisol (El Recipiente Protector)

El crisol es el corazón del sistema. Es un recipiente hecho de materiales como grafito, carburo de silicio o arcilla que puede soportar choques térmicos extremos.

Su papel crítico es contener el metal y actuar como barrera, protegiéndolo de las impurezas que podrían introducirse por el contacto directo con la llama. Esto es esencial para mantener la pureza y las propiedades específicas de la aleación.

El Mecanismo de Transferencia de Calor

El calor se mueve de la fuente al metal principalmente a través de convección y radiación. Los gases calientes o los elementos eléctricos incandescentes irradian calor a las paredes del crisol y al interior del horno.

Simultáneamente, el aire o los gases dentro de la cámara circulan por convección, asegurando aún más que el crisol se caliente uniformemente por todos los lados. Este calentamiento integral es lo que funde la carga de metal dentro del crisol.

Comprendiendo las Ventajas y Desventajas

Aunque es eficaz, el diseño del horno de crisol presenta ventajas y limitaciones inherentes que son fundamentales para comprender en cualquier aplicación.

Ventaja: Pureza e Integridad de la Aleación

El mayor beneficio es evitar la contaminación. Al aislar el metal fundido de los subproductos de la combustión, la composición química de la aleación permanece inalterada. Esto es crucial para metales en los que incluso las impurezas menores pueden cambiar drásticamente sus propiedades mecánicas.

Ventaja: Versatilidad

Los hornos de crisol son ideales para fundiciones que necesitan fundir muchos tipos diferentes de aleaciones. Dado que el metal está contenido, cambiar de la fusión de aluminio a la de bronce simplemente requiere el uso de un crisol diferente y dedicado, minimizando la contaminación cruzada.

Limitación: Eficiencia Térmica

El calentamiento indirecto es inherentemente menos eficiente energéticamente que los métodos de fusión directa. Se utiliza una cantidad significativa de energía para calentar la cámara del horno y el propio crisol antes de que el metal comience a fundirse. Siempre se pierde algo de calor a través de la estructura del horno.

Limitación: Vida Útil y Costo del Crisol

Los crisoles son elementos consumibles. Se degradan con el tiempo debido al estrés térmico y las reacciones químicas con el metal fundido. Su reemplazo representa un costo operativo recurrente y requiere un manejo cuidadoso para evitar fallas catastróficas.

Tomando la Decisión Correcta para su Objetivo

El diseño específico de un horno de crisol siempre está ligado a su aplicación prevista. La selección del tipo correcto depende completamente del metal con el que esté trabajando y del resultado deseado.

- Si su objetivo principal es la fundición de metales no ferrosos comunes (como aluminio o bronce): Un horno de crisol estándar de combustible o de resistencia eléctrica es la solución más práctica y extendida.

- Si su objetivo principal es producir aleaciones de alta pureza o reactivas (como titanio o aceros especiales): Es necesario un horno de inducción que utilice un crisol herméticamente sellado para evitar cualquier contaminación atmosférica.

- Si su objetivo principal es la flexibilidad operativa para lotes pequeños: Un horno de "extracción", donde el crisol se retira físicamente para el vertido, ofrece un flujo de trabajo más simple que un horno de "inclinación" más grande y fijo.

Comprender este principio fundamental de calentamiento indirecto y contenido es clave para dominar el uso de un horno de crisol para cualquier tarea metalúrgica.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cámara del Horno | Contiene el calor | Hecha de materiales refractarios (ladrillos/fibras cerámicas) para aislamiento |

| Fuente de Calor | Genera energía térmica | De combustible (gas, propano, petróleo) o Eléctrica (resistencia, inducción) |

| Crisol | Contiene la carga de metal | Hecho de grafito, carburo de silicio o arcilla; actúa como barrera protectora |

| Ventajas | Desventajas | |

| :--- | :--- | |

| Evita la contaminación, asegurando la pureza de la aleación | Menor eficiencia térmica (calentamiento indirecto) | |

| Gran versatilidad para diferentes aleaciones | El crisol es un consumible, lo que aumenta el costo operativo |

¿Necesita una Solución de Horno de Alta Temperatura Adaptada a su Laboratorio?

Comprender el funcionamiento preciso de un horno de crisol es clave para lograr fusiones puras y sin contaminar. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas y personalizadas de hornos de alta temperatura para diversos laboratorios.

Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos, ya sea que esté fundiendo metales no ferrosos comunes o produciendo aleaciones reactivas de alta pureza.

Permítanos ayudarle a optimizar sus procesos metalúrgicos. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir la solución de horno perfecta para sus objetivos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?