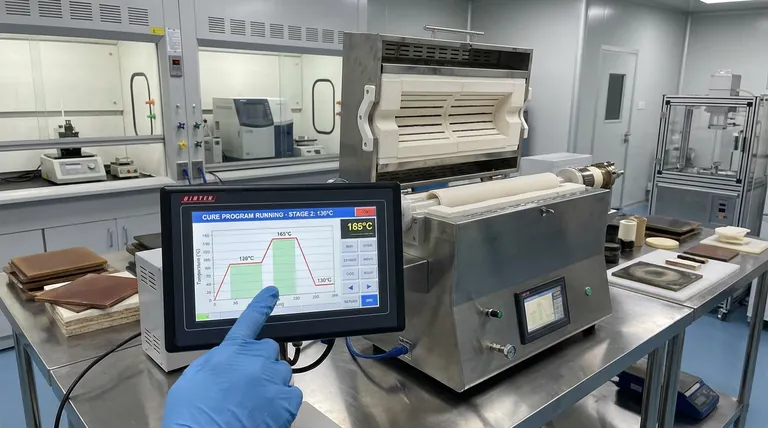

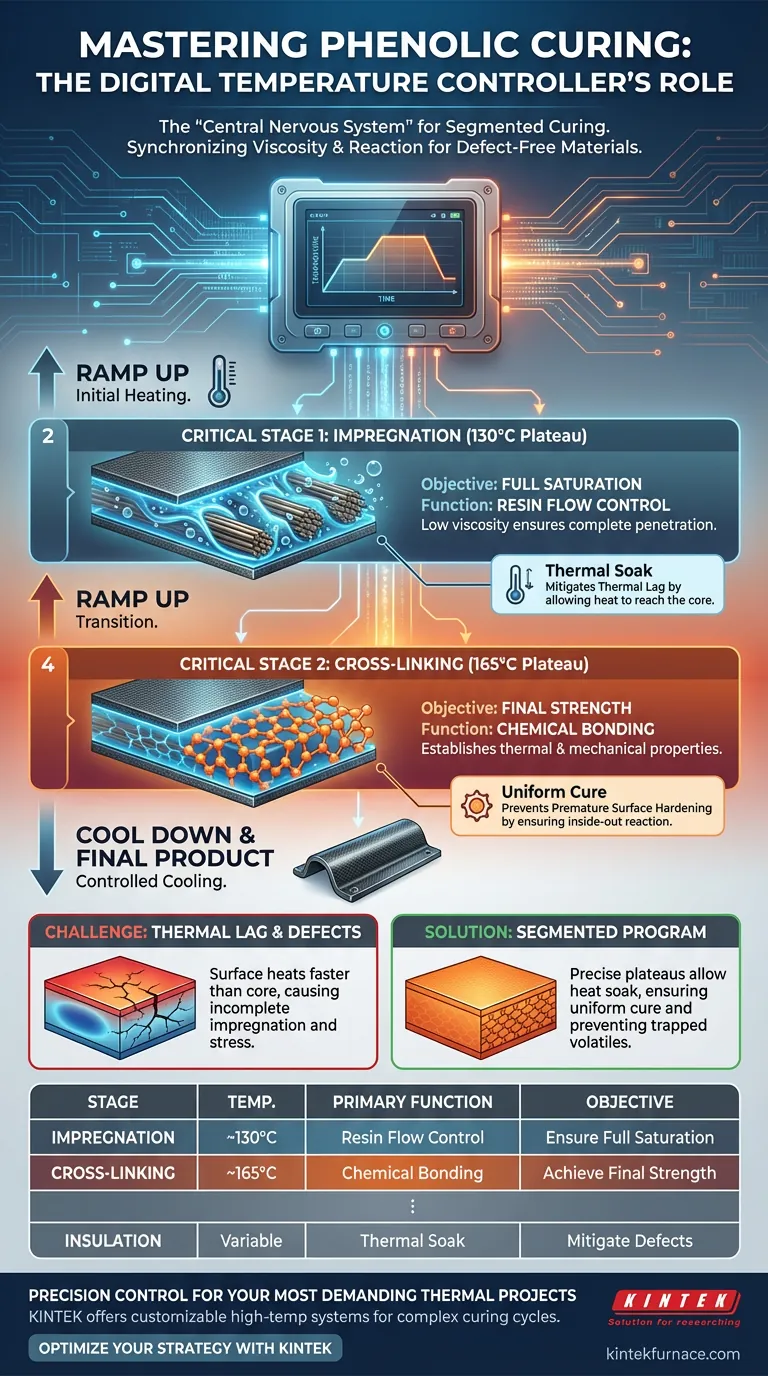

Un controlador de temperatura digital actúa como el sistema nervioso central para el curado segmentado de materiales de protección térmica fenólicos. Ejecuta un programa preciso de calentamiento y aislamiento multietapa diseñado para sincronizar los cambios de viscosidad física de la resina con su tasa de reacción química, asegurando una estructura final libre de defectos.

Al imponer mesetas de temperatura estrictas en puntos críticos como 130 °C y 165 °C, el controlador permite tiempo suficiente para el flujo de resina antes de que ocurra el endurecimiento final. Esta regulación precisa previene defectos estructurales causados por el desfase térmico, como la impregnación incompleta o el curado desigual.

Coordinación de la Viscosidad y la Reacción Química

Gestión de Perfiles Multietapa

El controlador no se limita a mantener un único punto de ajuste. En su lugar, gestiona un programa de calentamiento multietapa dinámico.

Esto implica aumentar las temperaturas y mantenerlas estables en intervalos específicos (etapas de aislamiento). Este enfoque "segmentado" es esencial para procesos químicos complejos.

Sincronización del Flujo y el Curado

La función principal del controlador es alinear la evolución de la viscosidad con la tasa de reacción química.

Si la temperatura aumenta demasiado rápido, la resina reacciona y se endurece antes de que pueda fluir adecuadamente. El controlador regula el calor para mantener la resina fluida el tiempo suficiente para penetrar completamente el material.

Etapas Críticas de Control en el Curado de Fenol

La Etapa de Impregnación (130 °C)

Según los protocolos de procesamiento estándar, el controlador debe regular estrictamente la temperatura alrededor de los 130 °C.

En esta etapa, la prioridad es el flujo y la impregnación de la resina. El controlador mantiene esta meseta para asegurar que la viscosidad de la resina sea lo suficientemente baja como para saturar completamente los materiales de refuerzo.

La Etapa de Entrecruzamiento (165 °C)

Una vez lograda la impregnación, el controlador aumenta el sistema a un umbral más alto, típicamente alrededor de los 165 °C.

Esta etapa está dedicada al entrecruzamiento exhaustivo. Mantener esta temperatura asegura que los enlaces químicos se formen completamente, estableciendo la resistencia térmica y mecánica final del material.

Mitigación del Desfase Térmico y Defectos

Combatiendo el Desfase Térmico

En materiales de protección térmica gruesos o complejos, la temperatura del núcleo a menudo se retrasa con respecto a la temperatura de la superficie.

El controlador mitiga este desfase térmico manteniendo las temperaturas estables. Esto permite que el calor penetre hasta el centro del material antes de que el programa avance a la siguiente etapa.

Prevención del Endurecimiento Prematuro de la Superficie

Si el controlador no gestiona estas etapas, la superficie del material puede curarse y endurecerse mientras el interior todavía está reaccionando.

Este endurecimiento prematuro de la superficie crea un sello que puede atrapar volátiles o impedir el flujo de resina interna. El programa segmentado del controlador asegura que el material se cure uniformemente de adentro hacia afuera.

Optimización de su Estrategia de Curado

Para garantizar resultados de alto rendimiento, debe configurar su controlador según la fase específica del curado:

- Si su enfoque principal es lograr una saturación completa: Asegúrese de que el controlador mantenga la etapa de 130 °C el tiempo suficiente para acomodar el perfil de viscosidad específico de la resina.

- Si su enfoque principal es maximizar la resistencia mecánica: Verifique que la etapa de 165 °C se mantenga hasta que se confirme un entrecruzamiento exhaustivo en todo el espesor del material.

El control digital preciso transforma una reacción química volátil en un proceso de fabricación predecible y de alta calidad.

Tabla Resumen:

| Etapa de Curado | Meseta de Temperatura | Función Principal | Objetivo |

|---|---|---|---|

| Impregnación | ~130 °C | Control de Flujo de Resina | Asegurar saturación completa y baja viscosidad |

| Entrecruzamiento | ~165 °C | Unión Química | Lograr resistencia térmica y mecánica final |

| Aislamiento | Variable | Remojo Térmico | Mitigar desfase térmico y prevenir defectos internos |

Control de Precisión para sus Proyectos Térmicos Más Exigentes

No permita que el desfase térmico o el endurecimiento prematuro comprometan sus materiales. KINTEK proporciona la experiencia de I+D y fabricación de vanguardia necesaria para dominar ciclos de curado complejos.

Respaldados por tecnología líder en la industria, nuestros sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD son totalmente personalizables para satisfacer sus requisitos específicos de procesamiento de fenol. Ya sea que necesite sincronizar el flujo de viscosidad o asegurar un entrecruzamiento exhaustivo, los hornos de laboratorio de alta temperatura de KINTEK ofrecen el control preciso y segmentado que su laboratorio exige.

¿Listo para optimizar su estrategia de curado? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de una barra calefactora de carburo de silicio? Descubra la eficiencia y durabilidad a altas temperaturas

- ¿Cuáles son las limitaciones de las aleaciones de Cobre-Níquel para aplicaciones de calefacción? Perspectivas clave sobre temperatura y rendimiento

- ¿Por qué se requiere un tratamiento térmico de 800 °C para los catalizadores M1/CeO2? Atrapamiento de átomos maestros para una estabilidad superior

- ¿Por qué es importante la resistencia a la oxidación para los elementos calefactores? Prolongar la vida útil y aumentar la eficiencia

- ¿Cuáles son los beneficios de los elementos calefactores de resistencia? Logre alta eficiencia y precisión en el calentamiento

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores? Descubra las mejores opciones para sus necesidades de calefacción

- ¿Cuál es el papel de la resistividad en los elementos calefactores? Desbloquee una generación de calor eficiente para sus aplicaciones

- ¿Cómo se previene el crecimiento del grano en los elementos calefactores de MoSi2? Aumente la vida útil con ingeniería de aditivos