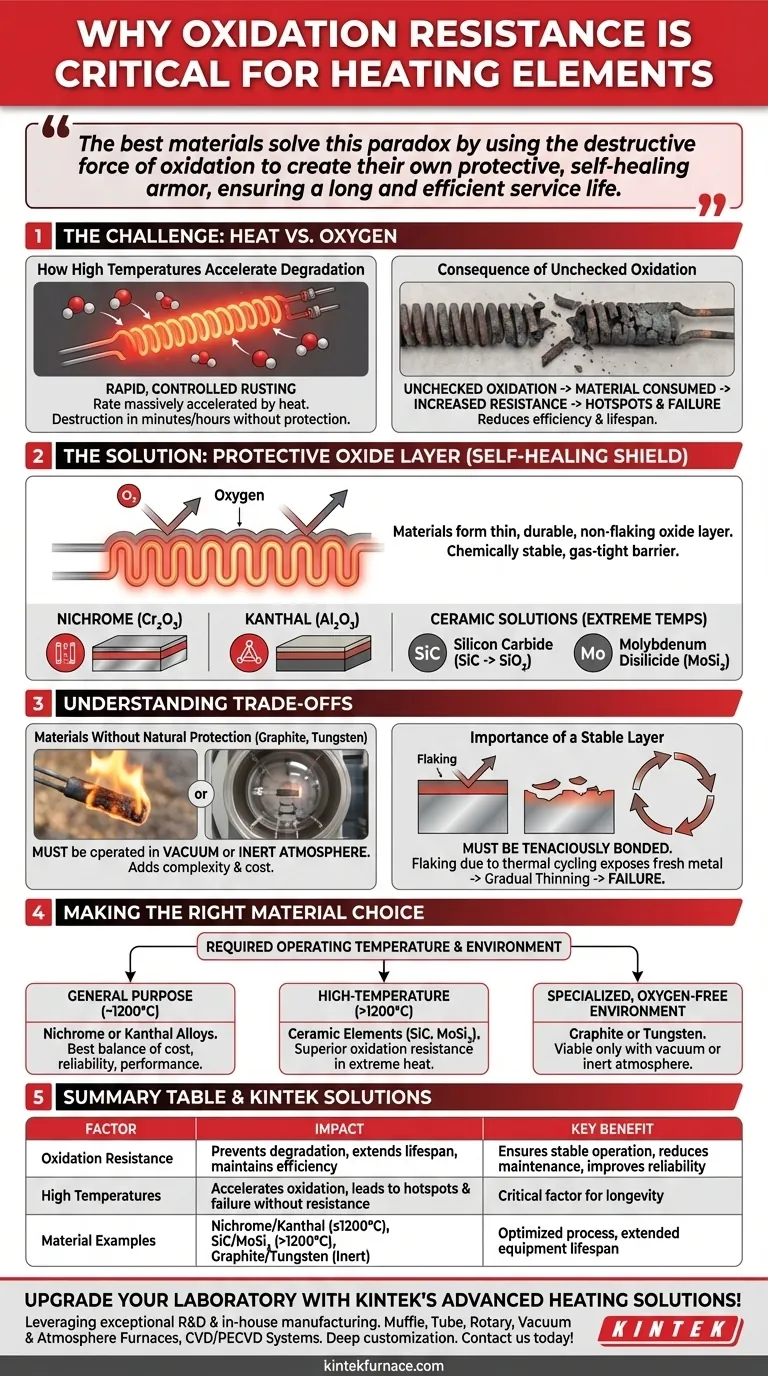

En resumen, la resistencia a la oxidación es el factor más crítico para la longevidad y fiabilidad de un elemento calefactor. A las altas temperaturas requeridas para la calefacción, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, lo que provoca su degradación, fragilidad y, en última instancia, su fallo. La verdadera resistencia a la oxidación no consiste en prevenir la oxidación por completo; se trata de utilizar materiales que forman una capa de óxido estable y protectora en su superficie que protege el material subyacente de un ataque posterior.

El desafío central de un elemento calefactor es sobrevivir a su propio entorno operativo. Los mejores materiales resuelven esta paradoja utilizando la fuerza destructiva de la oxidación para crear su propia armadura protectora y autorreparable, asegurando una vida útil larga y eficiente.

El Desafío Fundamental: Calor vs. Oxígeno

El funcionamiento a alta temperatura crea un entorno agresivo donde las leyes de la química actúan en contra de la integridad del elemento calefactor. Comprender este conflicto es clave para apreciar la elección del material.

Cómo las Altas Temperaturas Aceleran la Degradación

La oxidación es una reacción química y, como la mayoría de las reacciones, su velocidad se acelera enormemente con el calor. Piense en ello como una forma de oxidación rápida y controlada.

Un elemento que funciona perfectamente a temperatura ambiente puede ser destruido por completo en minutos u horas cuando se calienta a su temperatura de funcionamiento en presencia de aire.

La Consecuencia de la Oxidación Descontrolada

Cuando un elemento se oxida sin una capa protectora, el material se consume. Esto reduce su área de sección transversal, lo que aumenta su resistencia eléctrica de forma impredecible.

Este cambio provoca puntos calientes, calentamiento desigual y, finalmente, un punto en el que el elemento se vuelve tan delgado que simplemente se quema y rompe el circuito. Esta degradación también reduce la eficiencia general y la vida útil operativa del elemento.

La Capa de Óxido Protectora: Un Escudo Autorreparable

La solución no es encontrar un material que no se oxide en absoluto, sino uno que se oxide de una manera muy específica y beneficiosa. Esta es la característica definitoria de todas las aleaciones modernas de elementos calefactores de alto rendimiento.

Cómo Funciona una Capa de Óxido Estable

Materiales como el Nicromo (Níquel-Cromo) y el Kanthal (Hierro-Cromo-Aluminio) están diseñados para formar inmediatamente una capa de óxido delgada, duradera y que no se desprende al calentarse por primera vez.

Esta capa —óxido de cromo (Cr₂O₃) para el Nicromo o óxido de aluminio (Al₂O₃) para el Kanthal— es químicamente estable y actúa como una barrera hermética a los gases. Evita que el oxígeno llegue al metal fresco subyacente, deteniendo eficazmente una mayor degradación.

Soluciones Cerámicas para Temperaturas Extremas

Los elementos calefactores cerámicos operan bajo el mismo principio pero a temperaturas aún más altas. El Carburo de Silicio (SiC) forma una capa protectora de dióxido de silicio (SiO₂).

Materiales como el Disilicuro de Molibdeno (MoSi₂) ofrecen una resistencia a la oxidación aún más robusta, formando un esmalte protector que les permite mantener la eficiencia y durar más que el SiC en aplicaciones de muy alta temperatura.

Comprender las Compensaciones y Limitaciones

Ningún material es perfecto, y la elección del elemento depende de equilibrar el rendimiento con el entorno operativo específico. La ausencia de resistencia a la oxidación impone limitaciones severas.

Materiales Sin Protección Natural

Los materiales con excelentes propiedades a alta temperatura pero pobre resistencia a la oxidación, como el grafito o el tungsteno, son inutilizables al aire libre.

Para evitar que se quemen instantáneamente, deben operar en un vacío o en una atmósfera inerte y protectora (como argón o nitrógeno). Esto aumenta drásticamente la complejidad y el coste del sistema de calefacción.

La Importancia de una Capa Estable

La capa de óxido protectora debe estar tenazmente unida al material base. Si la capa se desprendiera debido al ciclo térmico (expansión y contracción), expondría metal fresco debajo.

Esta nueva superficie se oxidaría y el ciclo se repetiría, lo que llevaría a un "adelgazamiento" gradual del elemento y al fallo final. La estabilidad de la capa de óxido es tan importante como su formación.

Tomar la Decisión Correcta del Material

Seleccionar un material para el elemento calefactor es una función directa de la temperatura de funcionamiento y el entorno requeridos.

- Si su enfoque principal es la calefacción de propósito general (hasta ~1200°C): Las aleaciones de Nicromo o Kanthal ofrecen el mejor equilibrio entre coste, fiabilidad y rendimiento debido a sus capas de óxido protectoras estables.

- Si su enfoque principal son los procesos industriales de alta temperatura (>1200°C): Los elementos cerámicos como el Carburo de Silicio (SiC) o el Disilicuro de Molibdeno (MoSi₂) son necesarios por su resistencia superior a la oxidación en calor extremo.

- Si opera en un entorno especializado sin oxígeno: Materiales como el grafito o el tungsteno se convierten en opciones viables, pero solo si el sistema puede mantener un vacío o una atmósfera inerte.

Elegir un material con la resistencia a la oxidación adecuada para su entorno es el paso más fundamental en el diseño de un sistema de calefacción duradero y eficaz.

Tabla Resumen:

| Factor | Impacto |

|---|---|

| Resistencia a la Oxidación | Previene la degradación del material, prolonga la vida útil y mantiene la eficiencia al formar una capa de óxido protectora. |

| Altas Temperaturas | Aceleran la oxidación; sin resistencia, los elementos se degradan rápidamente, lo que provoca puntos calientes y fallos. |

| Ejemplos de Materiales | Nicromo, Kanthal para hasta 1200°C; SiC, MoSi₂ para temperaturas más altas; el grafito/tungsteno requieren atmósferas inertes. |

| Beneficio Clave | Asegura un funcionamiento estable, reduce los costes de mantenimiento y mejora la fiabilidad en las aplicaciones de calefacción. |

¡Actualice su laboratorio con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores resistentes a la oxidación pueden optimizar sus procesos y extender la vida útil de sus equipos!

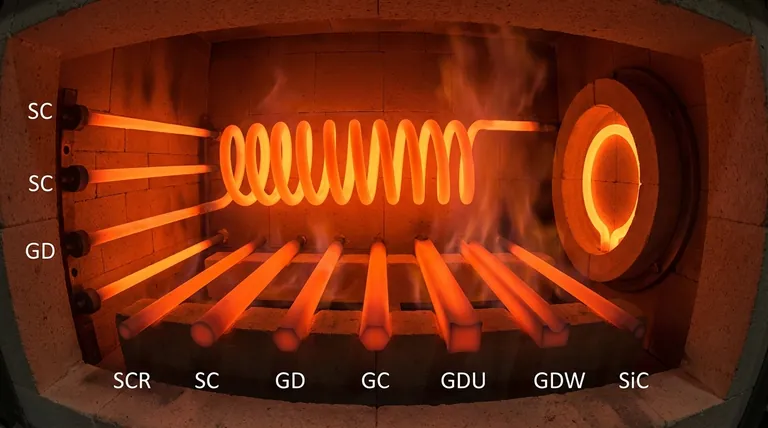

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento