En esencia, los principales beneficios de los elementos calefactores de resistencia son una eficiencia energética excepcionalmente alta, un control preciso de la temperatura y una durabilidad robusta. Debido a que funcionan bajo el simple principio de convertir la energía eléctrica directamente en energía térmica, son una tecnología fundamental utilizada en todo, desde las tostadoras domésticas comunes hasta los hornos industriales de alta temperatura.

La mayor ventaja del calentamiento por resistencia es su simplicidad. Esta característica fundamental es la fuente de sus beneficios más valiosos: rentabilidad, fiabilidad y facilidad de implementación en una amplia gama de aplicaciones.

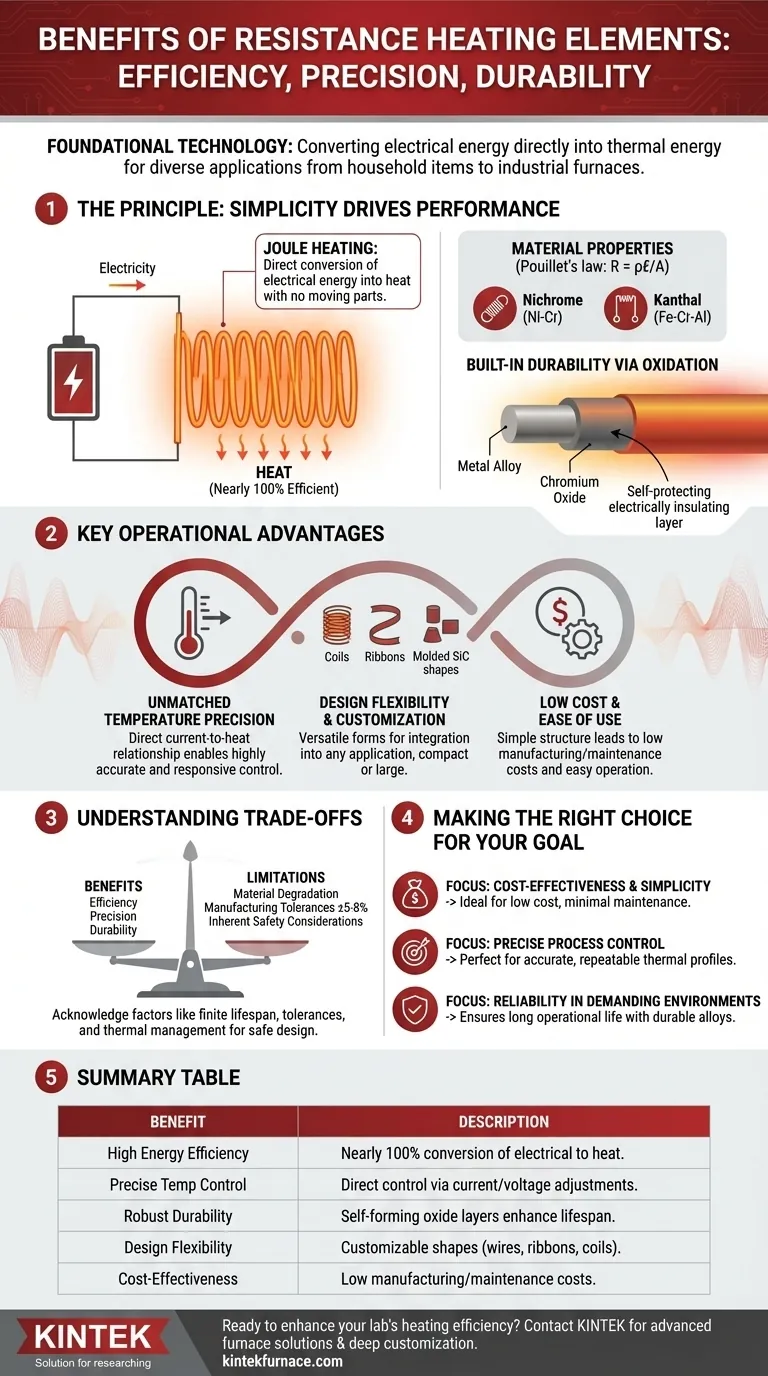

El Principio: Cómo la Simplicidad Impulsa el Rendimiento

La eficacia del calentamiento por resistencia se deriva de su principio físico directo. Comprender esto es clave para apreciar sus beneficios operativos.

Conversión Directa de Electricidad a Calor

Un elemento calefactor de resistencia funciona haciendo pasar una corriente eléctrica a través de un material con alta resistividad eléctrica. Este proceso, conocido como calentamiento Joule, es casi 100% eficiente en la conversión de energía eléctrica en calor.

No hay pasos intermedios de conversión de energía, piezas móviles o pérdidas de energía significativas, lo que garantiza que la potencia que suministra es el calor que obtiene.

El Papel de las Propiedades del Material

Materiales como el Nicrom (una aleación de níquel-cromo) y el Kanthal (una aleación de hierro-cromo-aluminio) se eligen por una razón específica. Su alta resistividad se define por la ley de Pouillet (R = ρℓ/A), que dicta que la resistencia aumenta con la resistividad del material (ρ) y la longitud (ℓ).

Estos materiales están diseñados para generar un calor significativo sin degradarse ni fundirse, proporcionando un rendimiento estable durante largos períodos.

Durabilidad Incorporada a Través de la Oxidación

Muchas aleaciones avanzadas de elementos calefactores, particularmente el Nicrom, crean su propia protección. Cuando se calienta, el material forma una capa exterior delgada y adherente de óxido de cromo.

Esta capa protectora es aislante eléctricamente y evita que el metal subyacente se oxide aún más, lo que aumenta drásticamente la vida útil y la durabilidad del elemento incluso a altas temperaturas de funcionamiento.

Ventajas Operativas Clave

El diseño simple de los calentadores de resistencia se traduce directamente en beneficios tangibles para diseñadores y operadores.

Precisión de Temperatura Inigualable

La salida de calor es una función directa de la corriente eléctrica aplicada. Esta relación directa permite un control de temperatura notablemente preciso y sensible.

Al simplemente ajustar el voltaje o la corriente, un sistema puede mantener una temperatura objetivo con una precisión muy alta, lo cual es fundamental para experimentos de laboratorio y procesos industriales sensibles.

Flexibilidad de Diseño y Personalización

Los elementos de resistencia son increíblemente versátiles. Se pueden fabricar como alambres, cintas o bobinas, o moldear en formas personalizadas a partir de materiales como el Carburo de Silicio (SiC).

Esta flexibilidad permite integrarlos en casi cualquier factor de forma, desde el elemento calefactor compacto de un secador de pelo hasta grandes y complejos conjuntos dentro de hornos industriales.

Bajo Costo y Facilidad de Uso

La estructura simple de los sistemas de calentamiento por resistencia da como resultado bajos costos de fabricación y mantenimiento. La tecnología es madura, confiable y bien comprendida.

Los operadores generalmente no requieren una capacitación compleja para usar equipos basados en calentamiento por resistencia, lo que lo convierte en una opción accesible y económica para muchos laboratorios y empresas.

Comprendiendo las Ventajas y Desventajas

Aunque es muy eficaz, el calentamiento por resistencia no está exento de limitaciones. La objetividad requiere reconocerlas.

Degradación del Material con el Tiempo

A pesar de las capas de óxido protectoras, todos los elementos de resistencia tienen una vida útil finita. Las altas temperaturas, los ciclos térmicos agresivos (calentamiento y enfriamiento) y los contaminantes atmosféricos pueden eventualmente causar la degradación y falla del elemento.

Tolerancias de Fabricación

Según lo especificado por los estándares de la industria (como ASTM y DIN), la resistencia por longitud de un cable calefactor tiene una tolerancia de fabricación, a menudo alrededor de ±5-8%. Para aplicaciones que requieren una precisión extrema, los controladores deben ser capaces de compensar estas ligeras variaciones entre elementos individuales.

Consideraciones de Seguridad Inherentes

Aunque muchos elementos, especialmente las variantes cerámicas, tienen un excelente aislamiento eléctrico, siguen siendo dispositivos de alta temperatura. Un diseño adecuado siempre debe tener en cuenta la gestión térmica, la protección eléctrica y las salvaguardias para prevenir riesgos de incendio o quemaduras por contacto.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el calentamiento por resistencia es la tecnología correcta, alinee sus beneficios principales con el objetivo principal de su proyecto.

- Si su enfoque principal es la rentabilidad y la simplicidad: El calentamiento por resistencia es una opción ideal debido a su bajo costo de equipo, mantenimiento mínimo y principios operativos sencillos.

- Si su enfoque principal es el control preciso del proceso: La relación directa y estable entre la electricidad y la salida de calor lo hace perfecto para aplicaciones que necesitan perfiles térmicos precisos y repetibles.

- Si su enfoque principal es la fiabilidad en un entorno exigente: El uso de aleaciones duraderas que forman capas autoprotectoras asegura una larga vida útil con una intervención mínima.

Al comprender estos beneficios y desventajas fundamentales, puede aprovechar con confianza el calentamiento por resistencia como una solución robusta y eficiente para su aplicación térmica.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Alta Eficiencia Energética | Casi 100% de conversión de energía eléctrica en calor con pérdidas mínimas. |

| Control Preciso de la Temperatura | Control directo mediante ajustes de corriente/voltaje para una gestión térmica precisa. |

| Durabilidad Robusta | Capas de óxido autoformadas (p. ej., óxido de cromo) mejoran la vida útil y la resistencia a la degradación. |

| Flexibilidad de Diseño | Formas personalizables (alambres, cintas, bobinas) para diversas aplicaciones. |

| Rentabilidad | Bajos costos de fabricación y mantenimiento con tecnología madura y confiable. |

¿Listo para mejorar la eficiencia de calentamiento de su laboratorio? Contacte a KINTEK hoy mismo para explorar nuestras avanzadas soluciones de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas. ¡Póngase en contacto ahora para obtener soluciones de calentamiento fiables y personalizadas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas