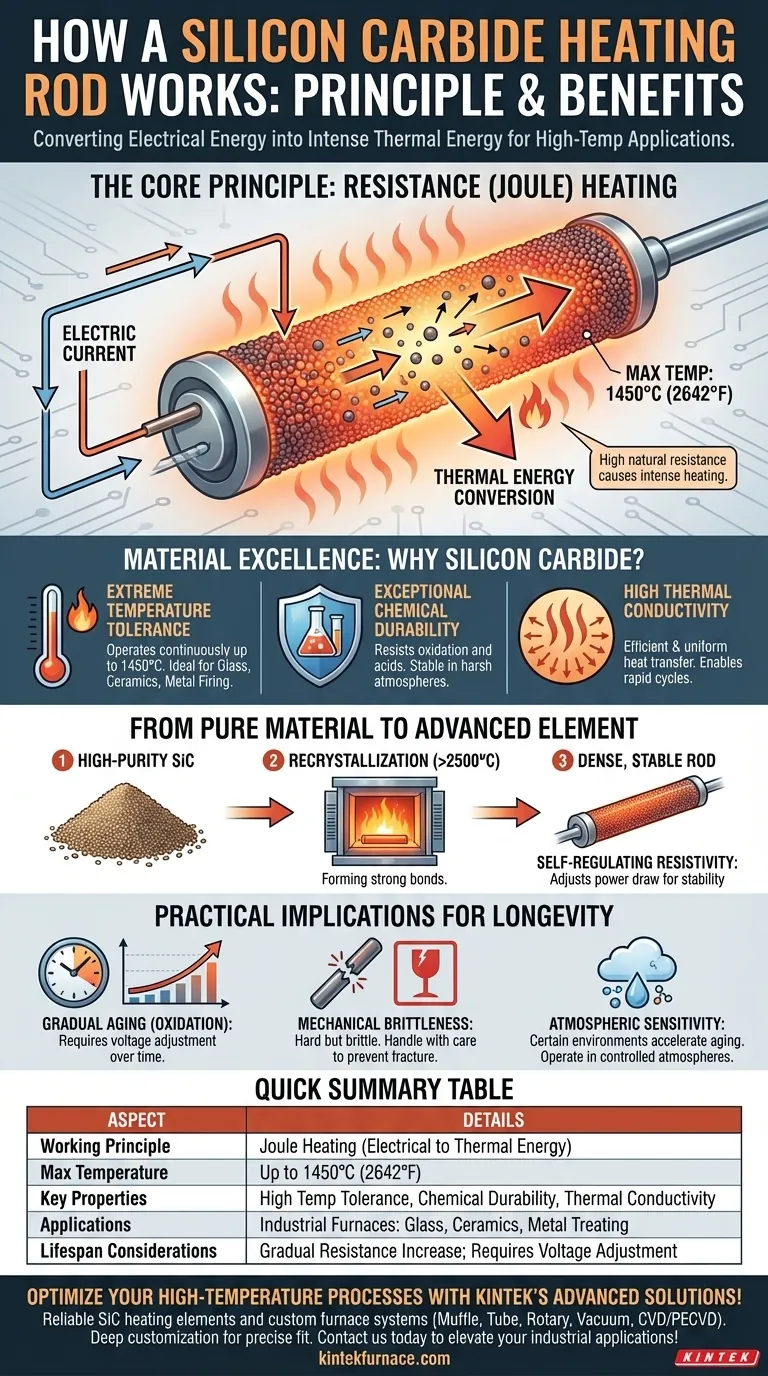

En esencia, una barra calefactora de carburo de silicio funciona convirtiendo la energía eléctrica en energía térmica. Cuando se pasa una corriente eléctrica a través de la barra, la alta resistencia natural del material hace que se caliente intensamente. Este principio, conocido como calentamiento por resistencia, permite que los elementos de carburo de silicio alcancen de manera fiable temperaturas operativas extremadamente altas de hasta 1450 °C (2642 °F).

La clave de la barra calefactora de carburo de silicio no es solo que se caliente. Su verdadero valor reside en una combinación única de tolerancia a temperaturas extremas, excepcional estabilidad química e integridad estructural, lo que la convierte en una opción superior para aplicaciones de calentamiento industrial exigentes donde otros materiales se degradarían o fallarían rápidamente.

El Principio Fundamental: Calentamiento por Resistencia

Una barra de carburo de silicio (SiC) opera bajo uno de los principios más directos de la física: convertir la electricidad en calor. Sin embargo, las propiedades específicas del material son las que lo hacen tan efectivo.

De la Electricidad al Calor

El proceso fundamental es el calentamiento Joule. Cuando una corriente eléctrica fluye a través de cualquier material con resistencia, una parte de la energía eléctrica se convierte en calor. La alta resistividad del carburo de silicio hace que esta conversión de energía sea increíblemente eficiente.

El Papel de la Pureza del Material

Estos elementos calefactores no están hechos de polvo simple de SiC. Generalmente se forman a partir de carburo de silicio recristalizado de alta pureza, que se extruye en forma de barra o tubo.

Luego, esta mezcla se cuece a temperaturas superiores a 2500 °C (4530 °F). Este proceso extremo crea enlaces fuertes y uniformes entre los granos de SiC, lo que resulta en un elemento denso y altamente estable con propiedades eléctricas consistentes.

Una Característica Autorreguladora

Una característica operativa clave es que la resistividad del carburo de silicio cambia con la temperatura. A medida que la barra se calienta, su perfil de resistencia cambia. Este comportamiento ayuda al elemento a ajustar automáticamente su consumo de energía, lo que contribuye a un efecto de calentamiento más estable y constante una vez alcanzada la temperatura objetivo.

Por Qué el Carburo de Silicio es el Material Elegido

Muchos materiales tienen resistencia eléctrica, pero pocos pueden funcionar bajo las condiciones en las que el carburo de silicio sobresale. Su selección se basa en una colección de propiedades superiores.

Tolerancia a Temperaturas Extremas

La característica más importante de un elemento de SiC es su capacidad para operar continuamente a temperaturas muy altas. Con una temperatura máxima de funcionamiento de 1450 °C, es perfectamente adecuado para hornos y calderas utilizados en la fabricación de vidrio, cocción de cerámica y tratamiento térmico de metales.

Excepcional Durabilidad Química

El SiC exhibe fuertes propiedades antioxidation y resistencia a los ácidos. Esta estabilidad química significa que no se corroe ni se degrada fácilmente, incluso en atmósferas industriales hostiles. Esto se traduce directamente en una vida útil más larga y predecible en comparación con muchos elementos calefactores metálicos.

Alta Conductividad Térmica

A pesar de ser una cerámica, el carburo de silicio tiene una buena conductividad térmica. Esta propiedad garantiza que el calor generado dentro de la barra se transfiera de manera eficiente y uniforme al entorno circundante, lo que permite ciclos de calentamiento rápidos y el mantenimiento de temperaturas estables dentro de un horno.

Comprender las Implicaciones Prácticas

Si bien el SiC es un material robusto, comprender su comportamiento en el mundo real es fundamental para una implementación y longevidad adecuadas.

Envejecimiento Gradual

A lo largo de su vida útil, un elemento de carburo de silicio aumentará lentamente su resistencia eléctrica. Este es un proceso de envejecimiento natural causado por la oxidación. Para compensar y mantener una potencia de salida constante (y por lo tanto calor), el voltaje suministrado al elemento debe aumentarse gradualmente con el tiempo. Esta es una consideración principal para la fuente de alimentación y el sistema de control.

Fragilidad Mecánica

Como la mayoría de las cerámicas, los elementos de SiC son duros pero frágiles. Son susceptibles a daños por impacto o choque mecánico. El manejo cuidadoso es absolutamente esencial durante la instalación, el mantenimiento y la operación para prevenir fracturas.

Sensibilidad Atmosférica

Aunque es altamente resistente, la vida útil de un elemento de SiC puede verse afectada por ciertas atmósferas. La presencia de vapor de agua, álcali o ciertos metales a altas temperaturas puede acelerar el proceso de envejecimiento. Operar en una atmósfera limpia y controlada maximizará la vida útil del elemento.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un elemento calefactor de SiC es una decisión de ingeniería basada en los requisitos específicos de su proceso.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 1200 °C): El SiC es una de las opciones más fiables y efectivas debido a su alto límite operativo y estabilidad.

- Si su enfoque principal es la consistencia del proceso en un entorno hostil: La inercia química y el envejecimiento predecible del SiC proporcionan un rendimiento térmico constante donde los elementos metálicos se corroerían.

- Si su enfoque principal es el valor a largo plazo y la reducción del tiempo de inactividad: La larga vida útil del SiC, cuando se gestiona adecuadamente con una fuente de voltaje variable, a menudo resulta en un menor costo total de propiedad.

Al comprender estos principios, puede aprovechar con confianza las propiedades únicas del carburo de silicio para procesos robustos y eficientes a altas temperaturas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Principio de Funcionamiento | Convierte energía eléctrica en calor a través de la resistencia (calentamiento Joule) |

| Temperatura Máxima | Hasta 1450 °C (2642 °F) |

| Propiedades Clave | Tolerancia a altas temperaturas, durabilidad química, conductividad térmica |

| Aplicaciones | Vidrio, cerámica, tratamiento térmico de metales en hornos industriales |

| Consideraciones de Vida Útil | Aumento gradual de la resistencia con la edad; requiere ajuste de voltaje |

¡Optimice sus procesos a alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de carburo de silicio fiables y sistemas de hornos personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. ¡Contáctenos hoy para discutir cómo podemos elevar sus aplicaciones de calentamiento industrial!

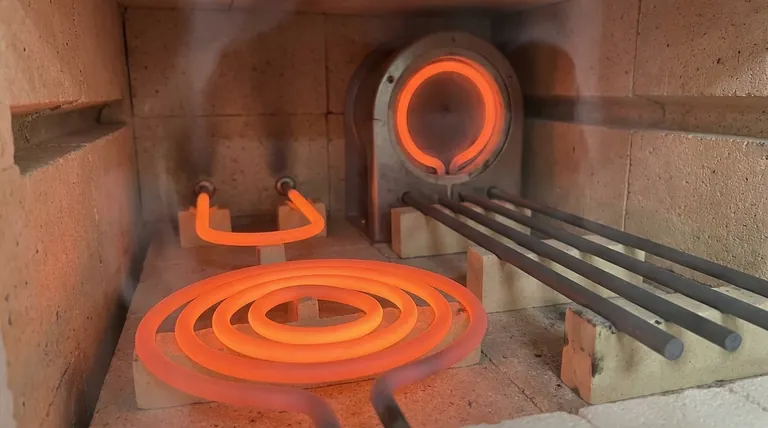

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento