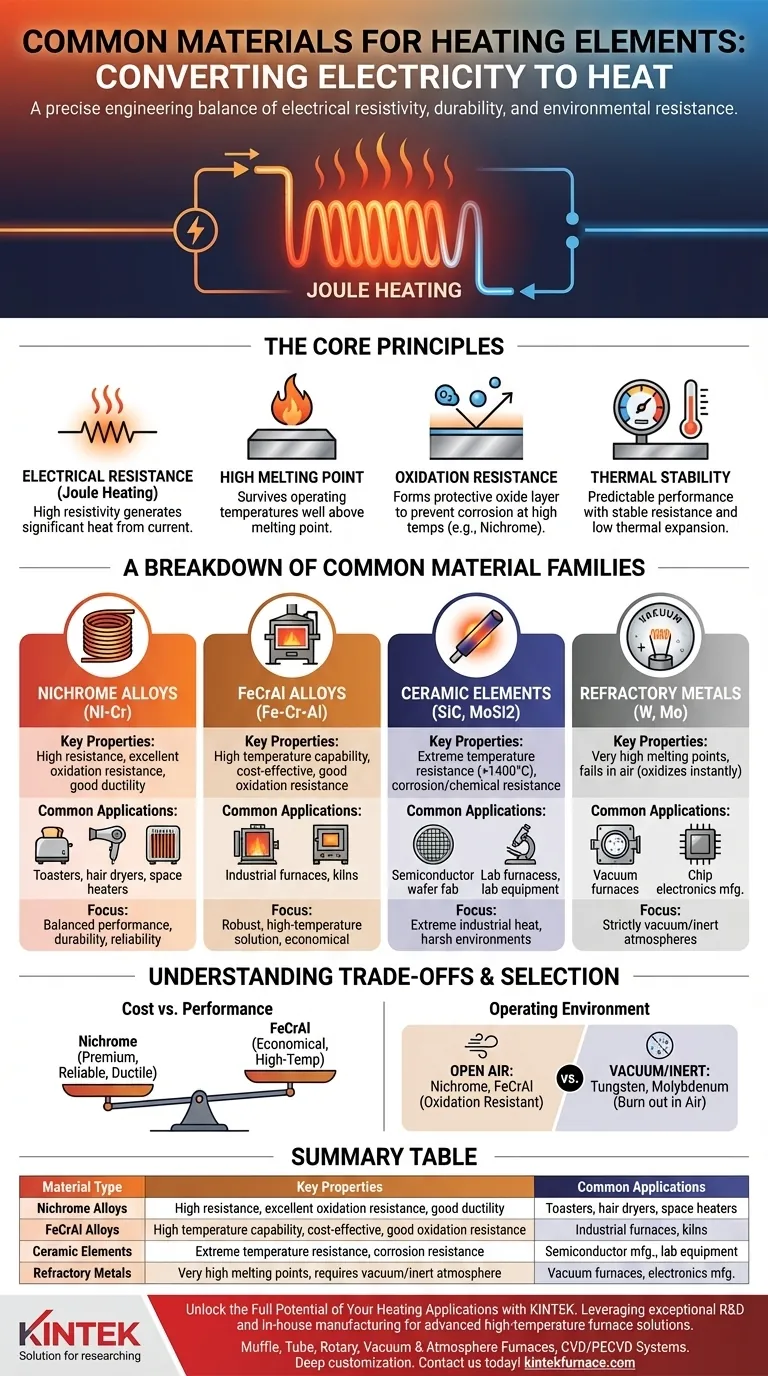

En el corazón de casi todos los dispositivos de calefacción eléctrica se encuentra un material cuidadosamente seleccionado diseñado para convertir la electricidad en calor. Los materiales más comunes son las aleaciones metálicas, principalmente Nicrom (Níquel-Cromo) y FeCrAl (Hierro-Cromo-Aluminio). Estos se eligen por su alta resistencia eléctrica y su capacidad para soportar altas temperaturas sin oxidarse, mientras que materiales más especializados como las cerámicas o los metales refractarios se reservan para condiciones industriales extremas.

La selección de un material para un elemento calefactor no se trata solo de calentarse; es una decisión de ingeniería precisa que equilibra la resistividad eléctrica, la durabilidad a altas temperaturas y la resistencia a la corrosión ambiental. Comprender estas propiedades es clave para identificar el material adecuado para cualquier aplicación.

Los Principios Fundamentales de un Material para Elementos Calefactores

Para entender por qué se utilizan ciertos materiales, primero debe comprender los requisitos fundamentales del trabajo. El éxito de un elemento calefactor depende de algunas propiedades físicas clave.

La Base: Resistencia Eléctrica

La función principal de un elemento calefactor es generar calor a través de un principio conocido como calentamiento Joule. Cuando una corriente eléctrica pasa a través de un material con alta resistencia eléctrica, la energía eléctrica se convierte directamente en energía térmica, o calor.

Por lo tanto, un material con alta resistividad es esencial, ya que puede generar un calor significativo sin requerir corrientes excesivamente altas o cables largos.

El Primer Obstáculo: Sobrevivir a Altas Temperaturas

Un elemento calefactor es inútil si se derrite bajo sus propias condiciones de funcionamiento. Un material eficaz debe poseer un punto de fusión muy alto, muy por encima de su temperatura de funcionamiento prevista, para garantizar la integridad estructural y una larga vida útil.

La Clave de la Longevidad: Resistencia a la Oxidación

Quizás la propiedad más crítica para los elementos que operan al aire libre es la resistencia a la oxidación. A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno y se corroen o se queman.

Las mejores aleaciones para elementos calefactores, como el Nicrom, forman una capa exterior de óxido delgada, duradera y adherente (por ejemplo, óxido de cromo). Esta capa actúa como una barrera protectora, impidiendo que el oxígeno llegue al metal subyacente y asegurando que el elemento dure miles de horas.

Asegurando un Rendimiento Predecible: Estabilidad Térmica

Un elemento calefactor ideal debe comportarse de manera predecible en todo su rango de temperatura. Esto requiere dos formas de estabilidad: resistencia eléctrica estable y baja expansión térmica.

Si la resistencia de un material cambia drásticamente a medida que se calienta, la potencia de salida será inconsistente. Del mismo modo, una expansión y contracción mínimas durante los ciclos de calentamiento evitan el estrés mecánico que puede conducir a la fatiga y la falla.

Un Desglose de las Familias de Materiales Comunes

Los materiales de los elementos calefactores se pueden agrupar ampliamente por su composición y condiciones de funcionamiento ideales.

El Caballo de Batalla: Aleaciones de Níquel-Cromo (Nicrom)

El Nicrom, típicamente una aleación de 80% níquel y 20% cromo, es el material más utilizado para elementos calefactores. Proporciona un equilibrio excepcional de alta resistencia, excelente resistencia a la oxidación y buena ductilidad, lo que facilita su formación en alambres y bobinas.

Es la opción predeterminada para una amplia gama de electrodomésticos, incluidos tostadoras, secadores de pelo y calentadores de espacio, debido a su fiabilidad y rendimiento comprobado.

La Alternativa Rentable: Aleaciones de Hierro-Cromo-Aluminio (FeCrAl)

Las aleaciones FeCrAl (a menudo vendidas bajo la marca Kanthal) cumplen un propósito similar al Nicrom, pero a un costo generalmente más bajo. A menudo pueden operar a temperaturas incluso más altas que el Nicrom y tienen una excelente resistencia a la oxidación.

Estas aleaciones son una opción popular en la calefacción industrial y equipos de alta temperatura como hornos y estufas donde el costo es un factor significativo.

Para Altas Temperaturas Especializadas: Elementos Cerámicos

Para aplicaciones que exceden los límites de las aleaciones metálicas, se utilizan materiales cerámicos. El Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2) son dos ejemplos comunes.

Estos materiales pueden operar a temperaturas extremadamente altas (a menudo por encima de 1400°C / 2550°F) y son altamente resistentes a la corrosión y al desgaste químico, lo que los hace ideales para hornos industriales, fabricación de semiconductores y equipos de laboratorio.

Para Ambientes sin Oxígeno: Metales Refractarios

Los metales refractarios como el Tungsteno y el Molibdeno tienen puntos de fusión increíblemente altos, pero una debilidad crítica: se oxidan y fallan casi instantáneamente en presencia de aire a altas temperaturas.

Debido a esto, su uso está estrictamente limitado a ambientes de vacío o atmósferas de gas inerte. Los encontrará en hornos de vacío, tipos específicos de iluminación y ciertos procesos de fabricación de productos electrónicos.

Comprendiendo las Compensaciones

Ningún material es perfecto para cada situación. La elección siempre implica equilibrar factores contrapuestos.

Costo vs. Rendimiento

La compensación más común es entre las aleaciones de Nicrom y FeCrAl. El Nicrom generalmente ofrece mejor ductilidad y estabilidad probada a largo plazo, lo que lo convierte en una opción premium y confiable. El FeCrAl proporciona capacidades de temperatura más altas a un precio más bajo, lo que lo hace económicamente atractivo para aplicaciones industriales.

Entorno Operativo: La División Aire vs. Vacío

Esta es una compensación no negociable. Si el elemento va a operar al aire libre, debe usar una aleación resistente a la oxidación como Nicrom o FeCrAl. Si intenta usar un metal refractario como el Tungsteno en el aire, se quemará inmediatamente. El Tungsteno es exclusivamente para ambientes sin oxígeno.

Rango de Temperatura vs. Tipo de Material

Cada familia de materiales tiene un rango de temperatura distinto. Las aleaciones de cobre-níquel se utilizan para necesidades de baja temperatura, el Nicrom y el FeCrAl cubren el rango medio a alto típico de la mayoría de los electrodomésticos y hornos, y las cerámicas como el SiC y el MoSi2 se reservan para el calor industrial más extremo.

Selección del Material Adecuado para su Aplicación

Su elección debe estar dictada enteramente por las exigencias de la tarea.

- Si su enfoque principal son los electrodomésticos de uso general o el calor confiable: Elija aleaciones de Nicrom por su rendimiento equilibrado, durabilidad y excelente resistencia a la oxidación.

- Si su enfoque principal son los hornos industriales sensibles al costo o las aplicaciones de alta temperatura: Las aleaciones FeCrAl ofrecen una solución robusta y de alta temperatura a un precio más económico.

- Si su enfoque principal son los procesos industriales de temperatura extrema (por encima de 1400°C): Los elementos cerámicos como el Carburo de Silicio (SiC) o el Disilicuro de Molibdeno (MoSi2) son la elección necesaria.

- Si su enfoque principal es el calentamiento dentro de un vacío o una atmósfera inerte: Los metales refractarios como el Tungsteno o el Molibdeno son la única opción debido a sus altos puntos de fusión.

En última instancia, elegir el material adecuado se trata de hacer coincidir sus propiedades únicas con las limitaciones térmicas, ambientales y económicas específicas de su proyecto.

Tabla Resumen:

| Tipo de Material | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Aleaciones de Nicrom | Alta resistencia, excelente resistencia a la oxidación, buena ductilidad | Tostadoras, secadores de pelo, calentadores de espacio |

| Aleaciones FeCrAl | Capacidad de alta temperatura, rentable, buena resistencia a la oxidación | Hornos industriales, estufas |

| Elementos Cerámicos | Resistencia a temperaturas extremas, resistencia a la corrosión | Fabricación de semiconductores, equipos de laboratorio |

| Metales Refractarios | Puntos de fusión muy altos, requiere vacío/atmósfera inerte | Hornos de vacío, fabricación de productos electrónicos |

Desbloquee todo el potencial de sus aplicaciones de calefacción con KINTEK

¿Tiene dificultades para seleccionar el material de elemento calefactor adecuado para sus necesidades específicas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios y entornos industriales. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que trabaje con Nicrom, FeCrAl, cerámicas o metales refractarios, nuestra experiencia garantiza un rendimiento, durabilidad y eficiencia óptimos para sus proyectos. No deje que la selección de materiales lo detenga: contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer soluciones confiables y personalizadas.

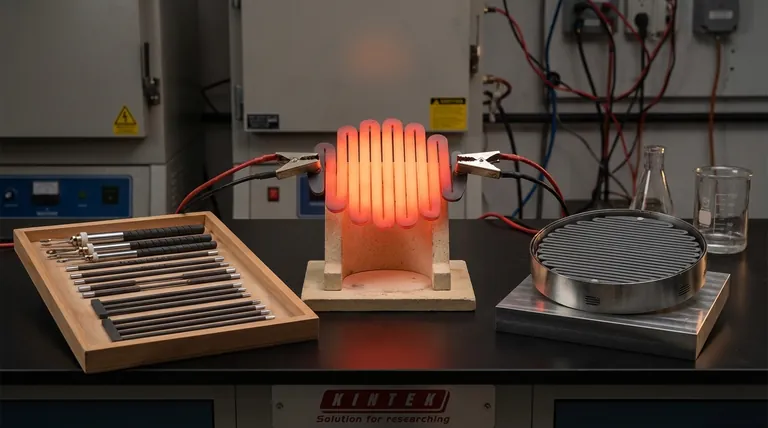

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas