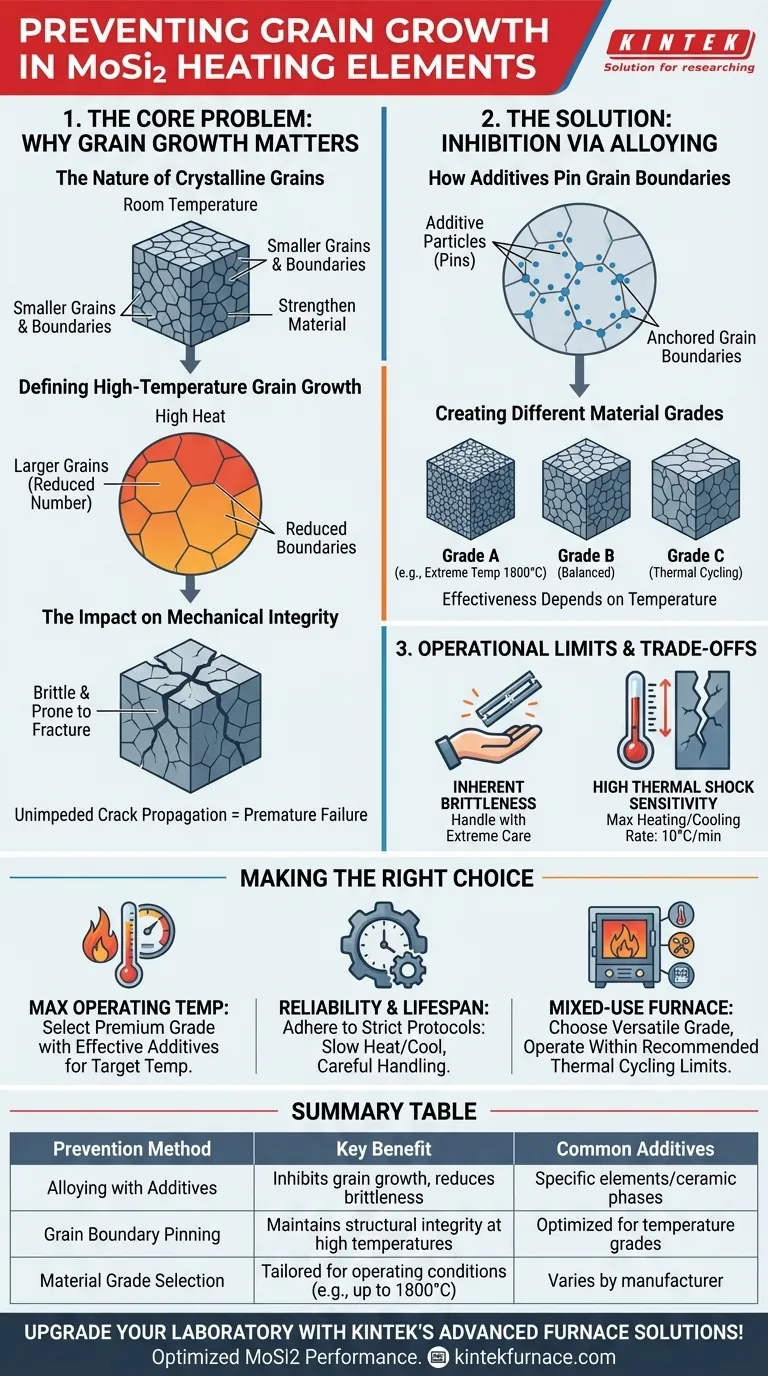

El crecimiento del grano en los elementos calefactores de MoSi2 se previene mediante la introducción de pequeñas cantidades de elementos aditivos específicos durante la fabricación. Estos aditivos interrumpen intencionalmente la estructura cristalina del material, creando diferentes grados comerciales de Disilicuro de Molibdeno (MoSi2), cada uno optimizado para resistir el crecimiento del grano bajo diferentes temperaturas y condiciones de operación.

Si bien el MoSi2 ofrece un rendimiento excepcional a altas temperaturas, su tendencia natural a que los cristales crezcan provoca fragilidad y fallas prematuras. La solución es el control metalúrgico, donde se utilizan aditivos de aleación específicos para "fijar" los límites de grano cristalino, preservando la integridad estructural del elemento.

El Problema Central: Por qué Importa el Crecimiento del Grano

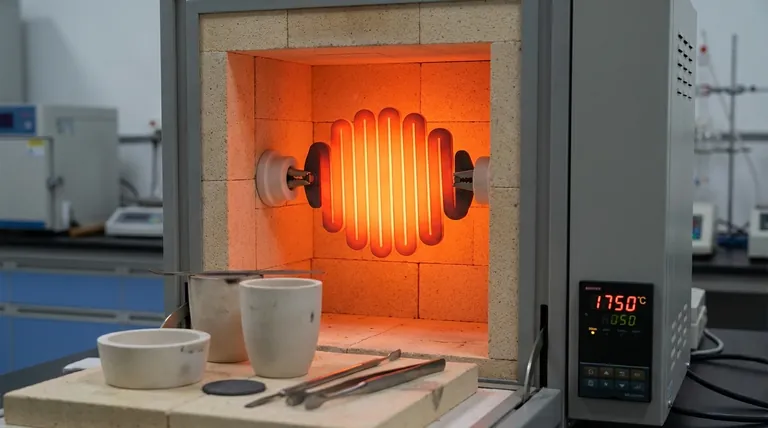

Los elementos calefactores de MoSi2 son apreciados por su capacidad para operar a temperaturas muy altas en atmósferas oxidantes. Esto es posible porque forman una capa protectora y autorreparable de sílice vítrea (SiO2) en su superficie. Sin embargo, su estructura cristalina subyacente presenta un desafío de ingeniería significativo.

La Naturaleza de los Granos Cristalinos

Al igual que muchos metales y cerámicas, el MoSi2 es un material policristalino, lo que significa que está compuesto por muchos cristales pequeños e individuales llamados granos. Estos granos están orientados aleatoriamente y se encuentran en interfaces conocidas como límites de grano.

A temperatura ambiente, estos límites ayudan a fortalecer el material. Sin embargo, a las altas temperaturas de operación para las que está diseñado el MoSi2, los átomos tienen suficiente energía para moverse.

Definición del Crecimiento del Grano a Alta Temperatura

Esta movilidad atómica permite que los granos más grandes crezcan consumiendo a sus vecinos más pequeños. Este proceso, conocido como crecimiento del grano o envejecimiento, reduce el número total de granos en el material, lo que resulta en una estructura con menos cristales individuales, pero mucho más grandes.

El Impacto en la Integridad Mecánica

Una estructura con granos grandes es significativamente más frágil y propensa a la fractura. Los límites de grano actúan como obstáculos que impiden la propagación de microfisuras.

Cuando hay menos límites debido al crecimiento del grano, una fisura puede viajar una distancia mayor sin impedimentos, lo que lleva a la falla catastrófica del elemento calefactor. Este fenómeno es una causa principal de la reducción de la vida útil del elemento.

La Solución: Inhibición mediante Aleación

Para contrarrestar esta debilidad inherente, los fabricantes modifican la composición del propio material MoSi2. Esta es una estrategia mucho más efectiva que simplemente controlar el entorno operativo.

Cómo los Aditivos Fijan los Límites de Grano

El método principal para prevenir el crecimiento del grano es la introducción de pequeñas cantidades de otros elementos o fases cerámicas. Estos aditivos se seleccionan cuidadosamente para migrar a los límites de grano.

Una vez en los límites, estas partículas aditivas actúan como "fijaciones" físicas. Anclan los límites de grano en su lugar, aumentando drásticamente la energía requerida para que se muevan y, por lo tanto, evitando que los granos más grandes consuman a los más pequeños.

Creación de Diferentes Grados de Material

No existe un único aditivo que funcione para todas las situaciones. La efectividad de un inhibidor de crecimiento de grano depende en gran medida de la temperatura.

Esto ha llevado al desarrollo de diferentes grados de MoSi2. Algunos grados están diseñados con aditivos que son más efectivos a temperaturas extremas (por ejemplo, 1800 °C), mientras que otros están optimizados para la longevidad en aplicaciones de ciclo térmico ligeramente menos exigentes.

Comprensión de las Compensaciones y Límites Operacionales

Incluso con ingeniería de materiales avanzada, los elementos de MoSi2 poseen características fundamentales que requieren una gestión cuidadosa. Comprender estas limitaciones es fundamental para una operación exitosa.

Fragilidad Inherente

Incluso con el crecimiento del grano controlado adecuadamente, el MoSi2 es un material cerámico excepcionalmente frágil, particularmente a temperatura ambiente. Los elementos deben manipularse con extremo cuidado durante el envío, la instalación y el mantenimiento del horno para evitar fracturas.

Alta Sensibilidad al Choque Térmico

El material tiene una resistencia muy baja al choque térmico. El calentamiento o enfriamiento rápido induce tensiones internas que pueden causar fácilmente que el elemento se agriete.

La mayoría de los fabricantes recomiendan una velocidad máxima de calentamiento y enfriamiento de no más de 10 °C por minuto, especialmente al pasar por rangos de temperatura más bajos donde el material es menos dúctil.

Tomar la Decisión Correcta para su Aplicación

Seleccionar y operar elementos de MoSi2 requiere equilibrar la ciencia de los materiales con la disciplina operativa.

- Si su enfoque principal es la temperatura máxima de operación: Debe seleccionar un grado de MoSi2 premium diseñado específicamente con aditivos que inhiban eficazmente el crecimiento del grano a su temperatura objetivo.

- Si su enfoque principal es la fiabilidad y la vida útil: Debe seguir protocolos operativos estrictos, incluidas tasas lentas y controladas de calentamiento/enfriamiento y manipulación excepcionalmente cuidadosa, para mitigar la fragilidad inherente del material.

- Si su enfoque principal es la gestión de un horno de uso mixto: Elija un grado versátil y de alta calidad y opere siempre dentro de los límites de ciclo térmico recomendados para prevenir fallas prematuras.

Al comprender la interacción entre la composición del material y el cuidado operativo, puede maximizar el rendimiento y la vida útil de sus elementos calefactores de MoSi2.

Tabla Resumen:

| Método de Prevención | Beneficio Clave | Aditivos Comunes |

|---|---|---|

| Aleación con aditivos | Inhibe el crecimiento del grano, reduce la fragilidad | Elementos/fases cerámicas específicas |

| Fijación de límites de grano | Mantiene la integridad estructural a altas temperaturas | Optimizado para grados de temperatura |

| Selección del grado de material | Adaptado a las condiciones de operación (p. ej., hasta 1800 °C) | Varía según el fabricante |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la optimización del rendimiento de los elementos calefactores de MoSi2 para una mayor durabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su investigación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido