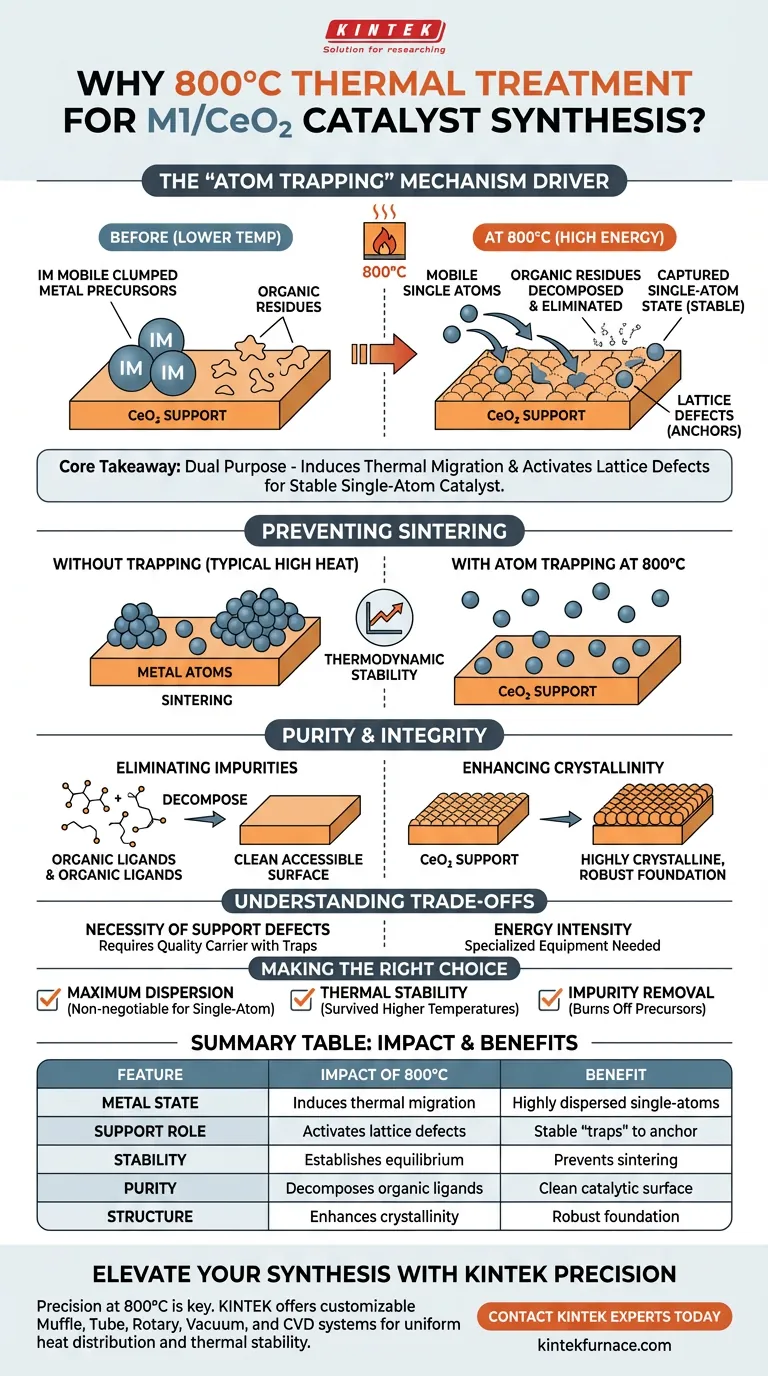

El tratamiento térmico de 800 °C es el principal impulsor del mecanismo de "atrapamiento de átomos". Esta temperatura específica proporciona la energía necesaria para movilizar los precursores de metales nobles a través de la superficie del portador de dióxido de cerio (CeO2). Una vez móviles, estos átomos de metal son capturados por defectos de la red superficial, fijándolos en un estado estable de átomo único en lugar de permitir que se agreguen en partículas más grandes.

Conclusión Clave El entorno de alta temperatura cumple una doble función: induce la migración térmica de los átomos de metal y, al mismo tiempo, activa los defectos de la red del soporte para atraparlos. Esto crea un catalizador de átomo único termodinámicamente estable y altamente disperso que resiste la sinterización típicamente causada por el calor extremo.

El Mecanismo de Atrapamiento de Átomos

Inducción de la Migración Térmica

A temperaturas más bajas, los átomos precursores de metal a menudo permanecen estáticos o aglomerados donde fueron depositados. El campo térmico de 800 °C proporciona la energía cinética requerida para romper estos enlaces iniciales.

Esta energía obliga a los precursores de metal a migrar a través de la superficie del portador. Esta movilidad es un requisito previo para que los átomos localicen los sitios específicos donde serán más efectivos.

Utilización de Defectos de la Red como Anclajes

El portador de dióxido de cerio (CeO2) no es un cristal perfecto; contiene defectos específicos en la red superficial. A medida que los átomos de metal migran, encuentran estos defectos.

Estos defectos actúan como "trampas" o anclajes. Debido a que la interacción entre el átomo de metal y el defecto es energéticamente favorable, el átomo es capturado y estabilizado instantáneamente al contacto.

Prevención de la Sinterización de Metales

Sin este mecanismo de atrapamiento específico, las altas temperaturas generalmente hacen que los átomos de metal se fusionen y formen grandes cúmulos, un proceso conocido como sinterización. La sinterización reduce drásticamente el área superficial catalítica.

Al utilizar el método de atrapamiento de átomos a 800 °C, el metal permanece disperso como átomos individuales aislados. Esto desafía la tendencia natural de los metales a agregarse bajo el calor.

Pureza e Integridad Estructural

Eliminación de Impurezas Residuales

El proceso de síntesis a menudo utiliza ligandos, como el ácido cítrico, para coordinar inicialmente los metales. Estos residuos orgánicos pueden bloquear los sitios activos si quedan atrás.

El tratamiento a alta temperatura descompone completamente estos ligandos e impurezas orgánicas. Esto asegura que la superficie final del catalizador esté limpia y completamente accesible para las reacciones.

Mejora de la Cristalinidad y la Estabilidad

La exposición a 800 °C asegura que el soporte de CeO2 se transforme en un estado altamente cristalino. Esta rigidez estructural proporciona una base robusta para los átomos de metal.

Además, debido a que el catalizador se sintetiza a una temperatura tan alta, posee una estabilidad termodinámica inherente. Es menos probable que se degrade cuando se utiliza en aplicaciones prácticas que operan a temperaturas elevadas.

Comprender las Compensaciones

La Necesidad de Defectos en el Soporte

Este método depende completamente de la calidad del portador. Si el soporte de CeO2 carece de suficientes defectos de red, la alta temperatura no logrará atrapar los átomos.

Sin suficientes "trampas", el calor de 800 °C tendrá un efecto contrario, haciendo que los átomos de metal móviles colisionen y se aglomeren en partículas grandes e inactivas.

Intensidad Energética

Mantener un horno a 800 °C consume mucha energía. Requiere equipos especializados capaces de mantener un campo térmico estable y uniforme para garantizar resultados consistentes en todo el lote.

Tomando la Decisión Correcta para su Objetivo

Este método de síntesis está diseñado para aplicaciones de alto rendimiento donde la estabilidad y la dispersión son primordiales.

- Si su enfoque principal es la Máxima Dispersión: El tratamiento de 800 °C es innegociable, ya que impulsa la migración necesaria para alcanzar la distribución de átomos únicos.

- Si su enfoque principal es la Estabilidad Térmica: Utilice este método para asegurar que el catalizador ya haya sobrevivido a temperaturas superiores a su entorno operativo probable.

- Si su enfoque principal es la Eliminación de Impurezas: Este tratamiento quema eficazmente todos los precursores orgánicos que podrían inhibir la actividad catalítica.

El tratamiento de 800 °C transforma la energía térmica de una fuerza destructiva en una herramienta constructiva para la precisión atómica.

Tabla Resumen:

| Característica | Impacto del Tratamiento Térmico de 800 °C | Beneficio para la Síntesis de M1/CeO2 |

|---|---|---|

| Estado del Metal | Induce la migración térmica hacia los defectos de la red | Crea catalizadores de átomos únicos altamente dispersos |

| Rol del Soporte | Activa los defectos de la red superficial de CeO2 | Proporciona "trampas" estables para anclar los átomos de metal |

| Estabilidad | Establece el equilibrio termodinámico | Previene la sinterización del metal y la degradación del catalizador |

| Pureza | Descompone ligandos/impurezas orgánicas | Asegura una superficie catalítica limpia y totalmente accesible |

| Estructura | Mejora la cristalinidad del CeO2 | Proporciona una base estructural robusta y rígida |

Mejore la Síntesis de su Catalizador con la Precisión KINTEK

La precisión a 800 °C es la diferencia entre un cúmulo agregado y un catalizador de átomo único de alto rendimiento. En KINTEK, entendemos que la estabilidad térmica y la distribución uniforme del calor son innegociables para la investigación de materiales avanzados.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos de síntesis únicos, asegurando que logre el entorno exacto de "atrapamiento de átomos" que su investigación demanda.

¿Listo para optimizar su proceso de tratamiento térmico?

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios generales de los elementos calefactores cerámicos? Logre una durabilidad, eficiencia y seguridad superiores

- ¿Cómo se comportan los elementos de MoSi2 en diferentes atmósferas? Maximizar la vida útil y la eficiencia de la temperatura

- ¿Por qué es esencial un crisol de platino para fundir vidrio de fluorosilicato? Garantiza la pureza a 1550 °C

- ¿Cuáles son las aplicaciones industriales típicas de los elementos calefactores de MoSi2 y SiC? Elija el elemento adecuado para procesos de alta temperatura

- ¿Cuál es el valor de las mantas de fibra cerámica para el enfriamiento de escoria? Garantizando la precisión en la investigación térmica

- ¿Cuál es el rango de temperatura de funcionamiento para los elementos calefactores de Nicrom? Maximice la vida útil y el rendimiento

- ¿Cómo se controla la temperatura en el calentamiento por resistencia? Domine la gestión precisa del calor para su laboratorio

- ¿Por qué son necesarios los calentadores de resistencia de laboratorio y la pintura de plata para el crecimiento de BaTiO3 mediante PLD? Garantizar la integridad de la película