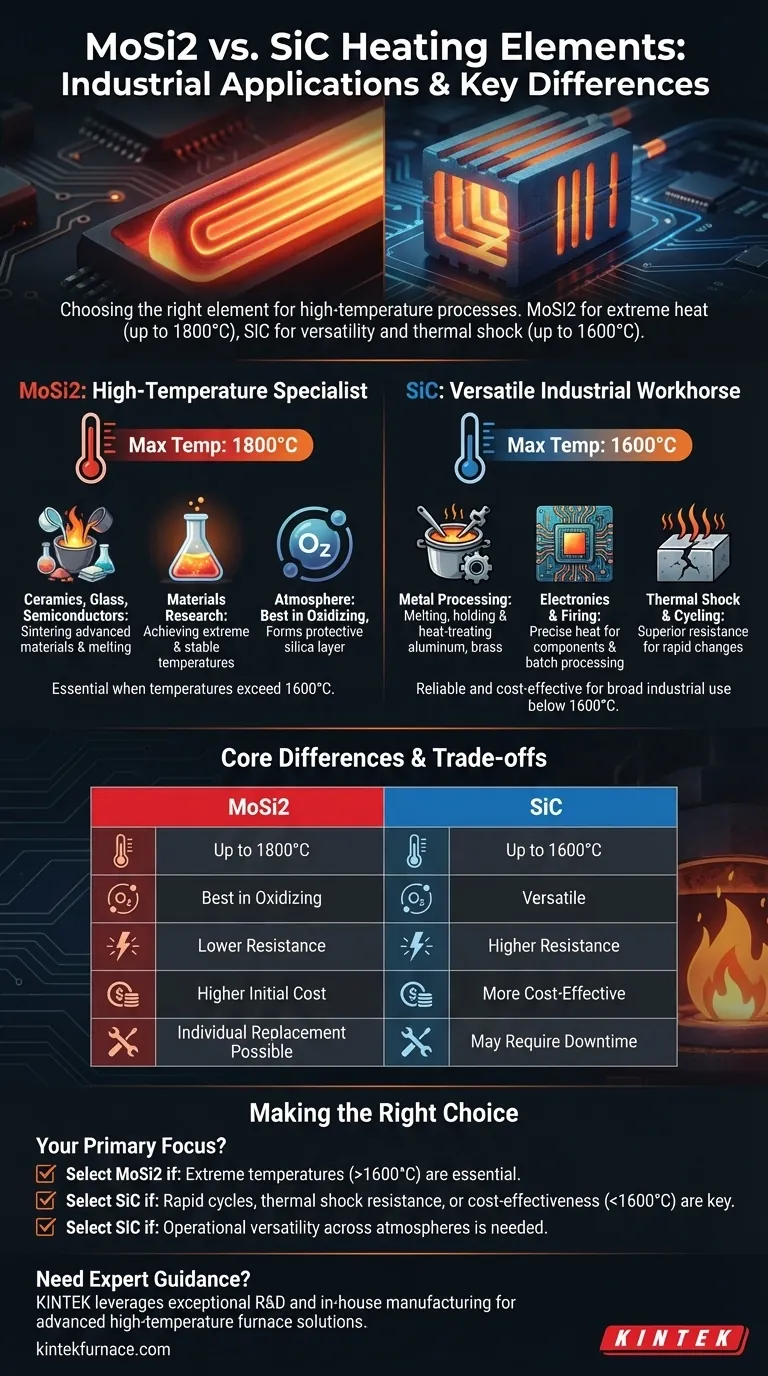

En entornos industriales, los elementos calefactores de disilicuro de molibdeno (MoSi2) y carburo de silicio (SiC) se eligen para distintas aplicaciones de alta temperatura. El MoSi2 se utiliza principalmente para los procesos de temperatura más extremos, como la sinterización de cerámicas y la fusión de vidrio. El SiC sirve como un caballo de batalla versátil en una gama más amplia de aplicaciones, como el tratamiento de metales y la fabricación de productos electrónicos, especialmente donde las temperaturas se mantienen por debajo de los 1600 °C.

La elección entre MoSi2 y SiC es fundamentalmente una decisión impulsada por la temperatura máxima de funcionamiento y las condiciones atmosféricas. El MoSi2 es el especialista para las temperaturas más altas (hasta 1800 °C) en ambientes oxidantes, mientras que el SiC ofrece mayor versatilidad y resistencia al choque térmico a temperaturas ligeramente más bajas.

MoSi2: El especialista en altas temperaturas

Los elementos de disilicuro de molibdeno (MoSi2) se definen por su capacidad para funcionar de forma fiable a temperaturas extremas. Su eficacia se basa en la formación de una capa protectora de vidrio de sílice en atmósferas oxidantes.

Aplicación clave: Cerámica, vidrio y semiconductores

El MoSi2 es el elemento elegido cuando las temperaturas del proceso se acercan o superan los 1600 °C. Esto lo hace esencial para la sinterización de cerámicas avanzadas, la fusión de vidrio especial y ciertas etapas de la producción de semiconductores.

Su capacidad para mantener la estabilidad a estas altas temperaturas garantiza la calidad del producto y la consistencia del proceso donde otros materiales fallarían.

Aplicación clave: Investigación de materiales

En los hornos de laboratorio e I+D, lograr temperaturas muy altas y estables es fundamental para desarrollar y probar nuevos materiales. Los elementos de MoSi2 proporcionan el calor necesario para este entorno exigente.

SiC: El caballo de batalla industrial versátil

Los elementos de carburo de silicio (SiC) son valorados por su excelente resistencia mecánica, alta conductividad térmica y resistencia al choque térmico. Son una opción fiable y, a menudo, más rentable para una amplia gama de procesos industriales.

Aplicación clave: Procesamiento y tratamiento de metales

El SiC se utiliza ampliamente en hornos para fundir, mantener y tratar térmicamente metales como el aluminio y el latón. Su robustez y distribución constante del calor son ideales para estos entornos industriales exigentes y pesados.

Aplicación clave: Electrónica y procesos de cocción

En la fabricación de componentes electrónicos y la cocción de cerámicas y vidrios generales, el SiC proporciona un calor preciso y fiable. Su capacidad para manejar ciclos rápidos de calentamiento y enfriamiento lo hace particularmente efectivo para el procesamiento por lotes.

Comprender las diferencias fundamentales

Elegir el elemento correcto requiere ir más allá del nombre de la aplicación y analizar los requisitos subyacentes del proceso. Las propiedades del material de MoSi2 y SiC dictan sus casos de uso ideales.

Temperatura de funcionamiento: El principal factor decisivo

La diferencia más significativa es la temperatura máxima. Los elementos de MoSi2 pueden funcionar en el aire a temperaturas de hasta 1800 °C (3272 °F).

Los elementos de SiC tienen una temperatura máxima de funcionamiento más baja, típicamente alrededor de 1600 °C (2912 °F). Para cualquier proceso que se ejecute por debajo de este umbral, el SiC es un candidato viable.

Condiciones atmosféricas

El MoSi2 funciona mejor en atmósferas oxidantes, donde forma su capa protectora de vidrio de cuarzo. Usarlo en atmósferas reductoras puede provocar su degradación.

El SiC, por el contrario, es más versátil y se puede utilizar en diferentes atmósferas, ofreciendo una mayor flexibilidad en el diseño del proceso.

Choque térmico y ciclos

El SiC exhibe una resistencia superior al choque térmico debido a su alta conductividad térmica y resistencia mecánica. Esto lo hace ideal para aplicaciones que requieren arranques, paradas o cambios de temperatura frecuentes y rápidos.

Comprender las compensaciones

Una decisión objetiva también debe sopesar el costo, el mantenimiento y las limitaciones operativas.

Costo inicial vs. Temperatura requerida

Para aplicaciones que operan muy por debajo de los 1600 °C, el SiC suele ser la solución más rentable. El costo premium del MoSi2 solo se justifica cuando sus capacidades de temperatura más altas son esenciales.

Mantenimiento y vida útil del elemento

Una ventaja práctica del MoSi2 es que los elementos individuales dañados a menudo se pueden reemplazar sin apagar el horno para una reconstrucción completa. Los elementos de SiC, al ser más rígidamente estructurales, pueden requerir un tiempo de inactividad más significativo para su reemplazo.

Tomar la decisión correcta para su proceso

Base su decisión en los requisitos específicos e innegociables de su aplicación de calentamiento industrial.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (por encima de 1600 °C): Elija MoSi2 por su rendimiento inigualable en calor extremo.

- Si su objetivo principal son los ciclos de calentamiento rápidos o la resistencia al choque térmico: Elija SiC por sus propiedades mecánicas y térmicas superiores en entornos dinámicos.

- Si su objetivo principal es la rentabilidad para aplicaciones por debajo de 1600 °C: El SiC suele ofrecer el mejor equilibrio entre rendimiento y valor.

- Si su objetivo principal es la versatilidad operativa en diferentes atmósferas: El SiC ofrece mayor flexibilidad en comparación con el MoSi2, que depende del oxígeno.

Al alinear sus demandas operativas específicas con las propiedades fundamentales de cada material, puede seleccionar el elemento calefactor más fiable y eficiente para su proceso industrial.

Tabla resumen:

| Característica | Elementos calefactores de MoSi2 | Elementos calefactores de SiC |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1800 °C | Hasta 1600 °C |

| Aplicaciones clave | Sinterización de cerámicas, fusión de vidrio, semiconductores, investigación de materiales | Procesamiento de metales, electrónica, procesos de cocción |

| Idoneidad de la atmósfera | Mejor en atmósferas oxidantes | Versátil en varias atmósferas |

| Resistencia al choque térmico | Menor | Mayor |

| Consideración de costos | Mayor costo, justificado para temperaturas extremas | Más rentable por debajo de 1600 °C |

¿Necesita orientación experta para seleccionar el elemento calefactor perfecto para su proceso industrial? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con cerámica, vidrio, metales o electrónica, podemos ayudarlo a optimizar sus aplicaciones de calentamiento para lograr eficiencia y fiabilidad. Contáctenos hoy para analizar cómo KINTEK puede respaldar sus desafíos de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección