Para ser claros, el rendimiento de un elemento calefactor de Disiliciuro de Molibdeno (MoSi2) está fundamentalmente determinado por la atmósfera en la que opera. Si bien son conocidos por sus excepcionales capacidades a altas temperaturas en aire, su temperatura máxima de funcionamiento y vida útil se reducen significativamente en ambientes de gas inerte, reductor u otros gases reactivos debido a cambios en su química superficial.

El principio fundamental es simple: los elementos de MoSi2 prosperan en atmósferas oxidantes que les permiten formar y regenerar una capa protectora de sílice (vidrio). En atmósferas que carecen de suficiente oxígeno, esta capa protectora no puede repararse, exponiendo el elemento a la degradación y reduciendo sus límites seguros de funcionamiento.

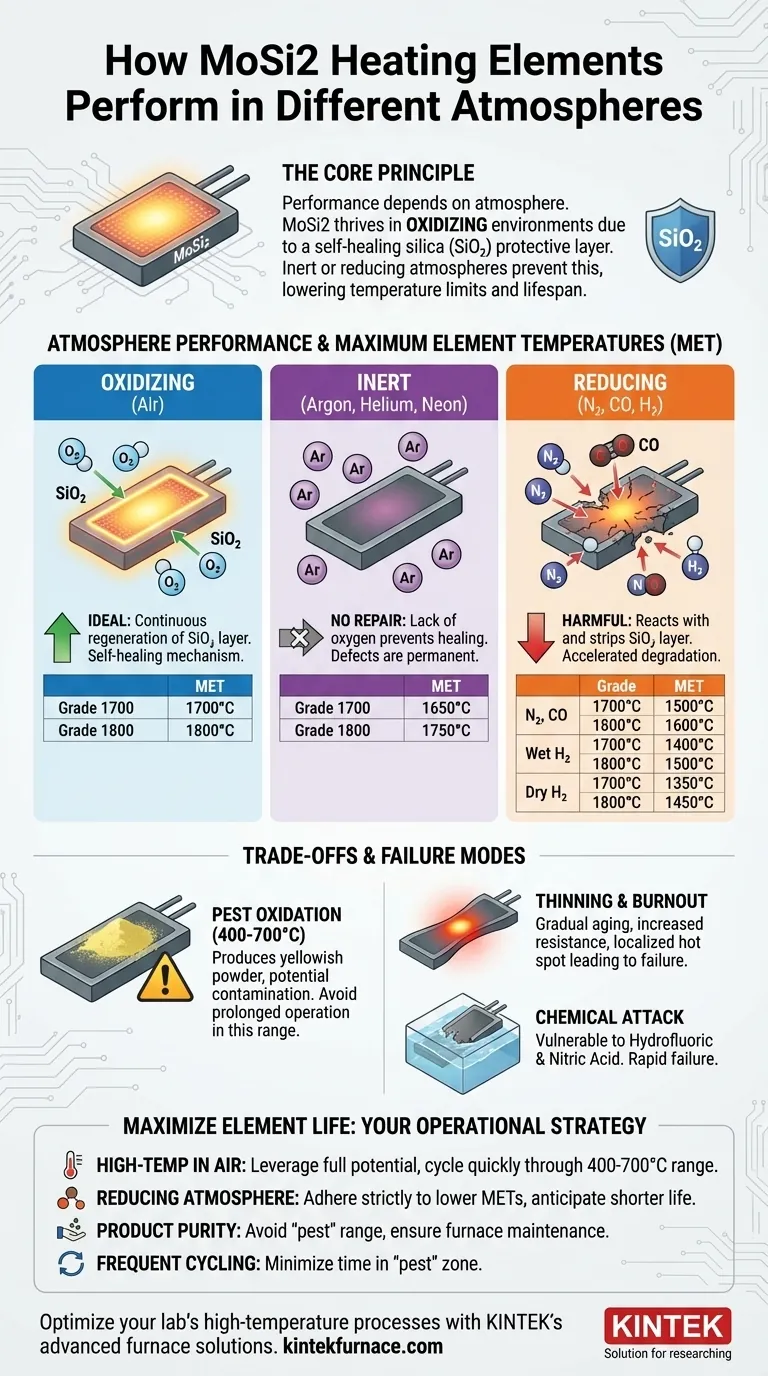

La Química del Rendimiento del MoSi2

Los elementos calefactores de MoSi2 no solo resisten el calor; aprovechan una reacción química con su entorno para crear una barrera protectora. Comprender este mecanismo es clave para utilizarlos eficazmente.

La Capa Protectora de Sílice (SiO₂)

A altas temperaturas en una atmósfera oxidante como el aire, la superficie del elemento de MoSi2 reacciona con el oxígeno. Esta reacción forma una capa delgada y no porosa de vidrio de cuarzo (sílice, o SiO₂).

Esta capa de sílice es la clave del rendimiento del elemento. Actúa como una barrera química duradera, protegiendo el disiliciuro de molibdeno subyacente de una oxidación y degradación más agresivas.

El Mecanismo de Autocuración

La característica más crítica de esta capa de sílice es su capacidad para "autocurarse". Si se desarrolla una grieta o defecto en la superficie durante el funcionamiento, el material MoSi2 recién expuesto reacciona inmediatamente con el oxígeno circundante, formando nueva sílice y sellando el defecto. Este proceso es la razón por la cual los elementos de MoSi2 pueden lograr vidas útiles tan largas a temperaturas extremas en el aire.

Rendimiento en Diferentes Atmósferas

La capacidad de formar y mantener la capa protectora de SiO₂ dicta la temperatura máxima del elemento. La falta de oxígeno en otras atmósferas impide el proceso de autocuración, haciendo que el elemento sea más vulnerable.

A continuación se muestran las temperaturas máximas típicas del elemento (MET) para los grados comunes de MoSi2 (1700 y 1800).

Atmósfera Oxidante (Aire)

Este es el ambiente ideal. El abundante oxígeno permite la regeneración continua de la capa protectora de sílice.

- Grado 1700 MET: 1700°C

- Grado 1800 MET: 1800°C

Atmósferas Inertes (Argón, Helio, Neón)

Los gases inertes no reaccionan con el elemento, pero tampoco proporcionan oxígeno para reparar la capa de sílice. Cualquier defecto existente no se curará, creando puntos de fallo.

- Grado 1700 MET: 1650°C

- Grado 1800 MET: 1750°C

Atmósferas Reductoras (Nitrógeno, CO, Hidrógeno)

Estas atmósferas pueden ser activamente dañinas. No solo carecen de oxígeno para reparaciones, sino que también pueden reaccionar químicamente con la capa protectora de sílice y eliminarla, lo que lleva a una degradación acelerada.

- Nitrógeno (N₂) o Monóxido de Carbono (CO):

- Grado 1700 MET: 1500°C

- Grado 1800 MET: 1600°C

- Hidrógeno (H₂) Húmedo:

- Grado 1700 MET: 1400°C

- Grado 1800 MET: 1500°C

- Hidrógeno (H₂) Seco:

- Grado 1700 MET: 1350°C

- Grado 1800 MET: 1450°C

Comprensión de las Compensaciones y Modos de Fallo

Más allá de la temperatura máxima, ciertas condiciones introducen riesgos únicos que pueden provocar fallos prematuros o contaminación del proceso.

El Riesgo de Oxidación por "Plaga"

A temperaturas más bajas, específicamente entre 400°C y 700°C, el MoSi2 sufre un tipo diferente de oxidación conocida como "plaga". Este proceso produce un polvo amarillento en la superficie del elemento.

Si bien esta oxidación no daña la capacidad de calentamiento del elemento, el polvo puede desprenderse y contaminar el horno y el producto. Por lo tanto, se debe evitar estrictamente el funcionamiento prolongado dentro de este rango de temperatura.

Fallo al Final de la Vida Útil: Adelgazamiento y Rotura

El modo de fallo normal para un elemento de MoSi2 es el envejecimiento gradual. Durante cientos o miles de horas, la superficie del elemento se oxida lentamente y se adelgaza.

A medida que el elemento se adelgaza, su resistencia eléctrica aumenta. Finalmente, se vuelve demasiado delgado para soportar la carga de potencia, lo que provoca un punto caliente localizado que conduce a la rotura. El crecimiento de grano a alta temperatura, que puede darle a la superficie una textura de "piel de naranja", también contribuye a este proceso de adelgazamiento.

Ataque Químico

Aunque los elementos de MoSi2 son resistentes a la mayoría de los ácidos y soluciones alcalinas, son vulnerables al ataque químico directo del ácido fluorhídrico y el ácido nítrico. Estos químicos disolverán el elemento y su capa protectora, lo que provocará un fallo rápido.

Cómo Maximizar la Vida Útil del Elemento en su Atmósfera

Su estrategia operativa debe alinearse con la atmósfera dentro de su horno para garantizar la fiabilidad y longevidad.

- Si su enfoque principal es el procesamiento a alta temperatura en aire: Puede aprovechar todo el potencial del MoSi2, pero asegúrese de que su horno atraviese rápidamente el rango de 400-700°C para minimizar la oxidación por plaga.

- Si su enfoque principal es el procesamiento en una atmósfera reductora (como H₂ o N₂): Debe cumplir estrictamente con las temperaturas máximas más bajas del elemento y anticipar una vida útil general más corta en comparación con el funcionamiento en aire.

- Si su enfoque principal es la pureza del producto: Esté atento para evitar el rango de temperatura de oxidación por "plaga" para prevenir la contaminación y asegurar que se sigan las prácticas adecuadas de mantenimiento del horno.

- Si su horno tiene ciclos frecuentes: Su objetivo principal es minimizar el tiempo total que los elementos pasan en la zona de "plaga" para proteger tanto sus elementos como sus productos.

En última instancia, alinear sus parámetros operativos con el comportamiento químico conocido del elemento es la forma más efectiva de garantizar un sistema de calefacción fiable y duradero.

Tabla Resumen:

| Tipo de Atmósfera | Grado 1700 MET (°C) | Grado 1800 MET (°C) | Notas Clave |

|---|---|---|---|

| Oxidante (Aire) | 1700 | 1800 | Ideal para la capa de sílice de autocuración |

| Inerte (Argón, etc.) | 1650 | 1750 | Sin oxígeno para reparación, mayor riesgo de fallo |

| Reductora (N₂, CO) | 1500 | 1600 | Puede eliminar la capa de sílice, acelera la degradación |

| Hidrógeno (H₂) Húmedo | 1400 | 1500 | Altamente reactivo, caída significativa de temperatura |

| Hidrógeno (H₂) Seco | 1350 | 1450 | El más agresivo, límites de temperatura más bajos |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones de horno avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo