Un crisol de platino es una necesidad absoluta para la fusión del vidrio precursor de fluorosilicato debido a la extrema severidad del entorno de procesamiento. La combinación específica de temperaturas de fusión que alcanzan los 1550 °C y la agresiva corrosividad de las materias primas de fluoruro crea condiciones que degradarían rápidamente el equipo de laboratorio estándar.

El valor fundamental del platino reside en su inercia química bajo estrés extremo. Al resistir la corrosión por fluoruro a 1550 °C sin reaccionar, el platino evita la lixiviación de impurezas de óxido metálico, garantizando así la transparencia óptica y la composición precisa esenciales para el producto de vidrio final.

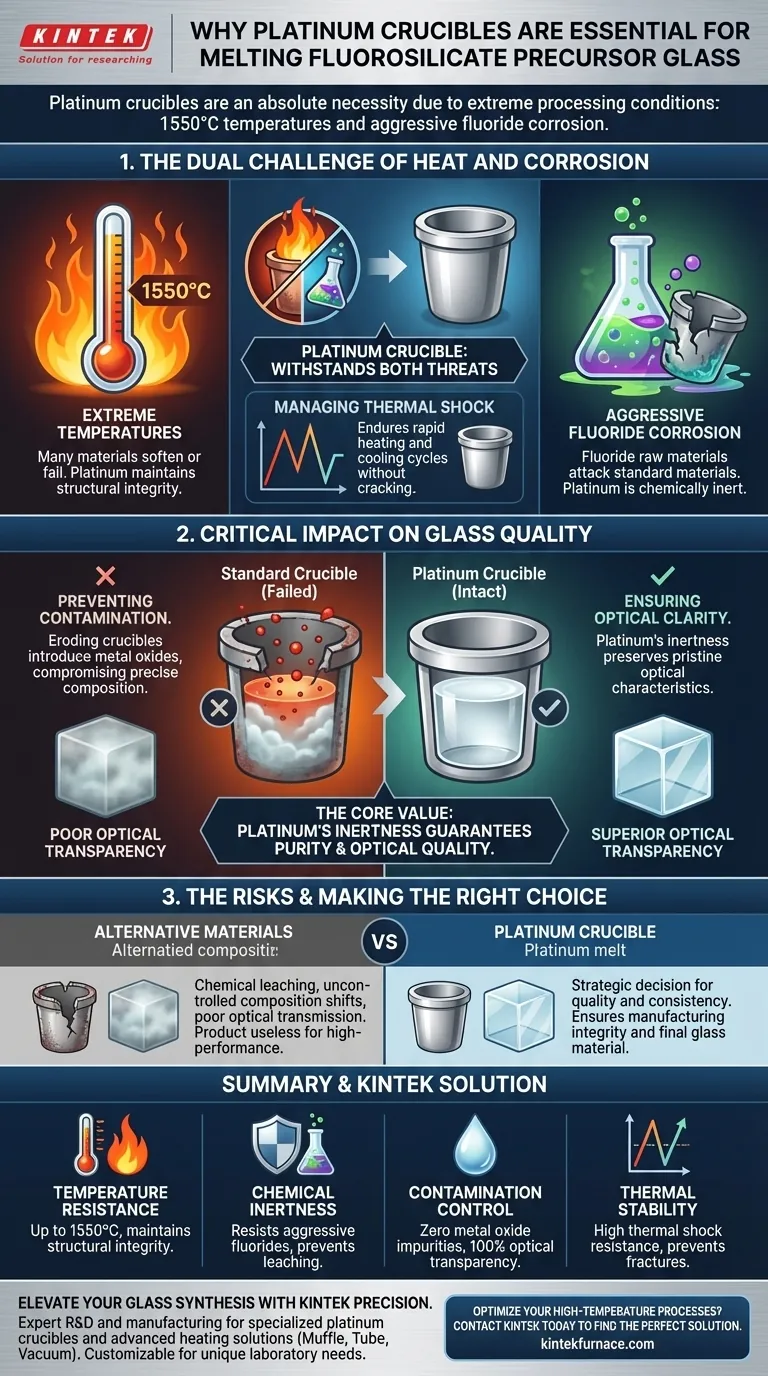

El doble desafío del calor y la corrosión

La producción de vidrio precursor de fluorosilicato presenta un entorno hostil para el equipo de fabricación. Se requiere un crisol de platino para abordar dos amenazas simultáneas a la integridad del recipiente.

Resistencia a temperaturas extremas

El proceso de fusión requiere temperaturas de hasta 1550 °C.

A este umbral térmico, muchos materiales de crisol estándar se ablandan, deforman o sufren fallas estructurales. El platino conserva su integridad estructural, lo que le permite contener la fusión de manera segura y efectiva durante todo el ciclo de calentamiento.

Resistencia al ataque químico

Las materias primas de fluoruro son notoriamente corrosivas, especialmente en estado de fusión.

Los crisoles cerámicos estándar o de metal de menor grado serían atacados químicamente por los fluoruros. El platino posee una inercia química excepcional, lo que lo hace inmune a este tipo específico de erosión, incluso a las temperaturas máximas de procesamiento.

Gestión del choque térmico

El proceso de fusión implica fluctuaciones significativas de temperatura.

El platino ofrece una resistencia superior al choque térmico, lo que permite que el crisol soporte ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni fracturarse.

Impacto crítico en la calidad del vidrio

La elección del crisol no se trata solo de la supervivencia del recipiente; está directamente relacionada con la calidad del vidrio producido.

Prevención de la contaminación

El principal riesgo en este proceso es la introducción de impurezas en la fusión.

Si un crisol se erosiona, introduce óxidos metálicos y otros contaminantes en la mezcla de vidrio. La resistencia del platino a la erosión elimina este vector de contaminación, asegurando que la composición química permanezca precisa.

Garantía de claridad óptica

Para el vidrio de fluorosilicato, el rendimiento óptico es a menudo la métrica definitoria.

Las impurezas introducidas por un crisol en degradación comprometerían la transparencia óptica del vidrio. Al permanecer inerte, el crisol de platino preserva las características ópticas prístinas requeridas para la aplicación final.

Los riesgos de la compromisión de materiales

Al seleccionar equipos para este proceso, es vital comprender las compensaciones de intentar utilizar materiales alternativos.

El costo de la impureza

Si bien el platino representa una inversión de capital significativa, la alternativa es un producto comprometido.

Sustituir el platino por un material menos noble casi invariablemente resultará en lixiviación química. Esto conduce a lotes de vidrio con cambios de composición incontrolados y baja transmisión óptica, lo que efectivamente hace que el producto sea inútil para aplicaciones de alto rendimiento.

Tomando la decisión correcta para su objetivo

La selección de un crisol de platino es una decisión estratégica para priorizar la calidad y la consistencia sobre los costos iniciales del equipo.

- Si su enfoque principal es la transparencia óptica: Debe usar platino para evitar la introducción de óxidos metálicos que causan turbidez.

- Si su enfoque principal es la estabilidad del proceso: Debe usar platino para resistir el estrés combinado del calor de 1550 °C y la corrosión por fluoruro sin fallas del recipiente.

Al usar platino, asegura la integridad tanto del proceso de fabricación como del material de vidrio final.

Tabla resumen:

| Característica | Requisito para vidrio de fluorosilicato | Por qué el platino es esencial |

|---|---|---|

| Resistencia a la temperatura | Hasta 1550 °C | Mantiene la integridad estructural sin ablandarse ni deformarse. |

| Inercia química | Resistencia a fluoruros agresivos | Evita el ataque corrosivo y la lixiviación química en la fusión. |

| Control de contaminación | Cero impurezas de óxido metálico | La superficie no reactiva garantiza una transparencia óptica del 100%. |

| Estabilidad térmica | Ciclos rápidos de calentamiento/enfriamiento | Alta resistencia al choque térmico que evita grietas o fracturas. |

Mejore su síntesis de vidrio con la precisión KINTEK

No permita que la degradación del crisol comprometa sus materiales de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece crisoles de platino especializados y soluciones de calentamiento avanzadas, incluidos sistemas de mufla, tubo y vacío, todos personalizables para sus necesidades de laboratorio únicas. Ya sea que esté fundiendo fluorosilicatos o desarrollando vidrio de próxima generación, nuestro equipo garantiza la pureza química y la estabilidad del proceso que exige su investigación.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a KINTEK hoy para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las propiedades clave del platino como material para elementos calefactores? Descubra la estabilidad y fiabilidad a altas temperaturas

- ¿Cómo se pueden soportar los elementos calefactores dentro de un horno? Asegure un rendimiento y una longevidad óptimos

- ¿Cuáles son las aplicaciones de los elementos calefactores de MoSi2 en la industria química? Desbloquee la precisión a alta temperatura para la síntesis y más

- ¿Cómo se diseñan los elementos calefactores para diferentes aparatos? Optimice sus soluciones de calefacción con un diseño experto

- ¿Cuáles son los rangos de tamaño estándar para los elementos calefactores de carburo de silicio? Asegure un rendimiento óptimo para su horno

- ¿Cómo suelen fallar los elementos calefactores de MoSi2? Comprender el proceso de degradación gradual

- ¿Cuáles son los principios y características de los termistores? Desbloquee la detección de temperatura de precisión

- ¿Cuál es el propósito de los termopares tipo K y los registradores multicanal? Validación del rendimiento del aislamiento térmico