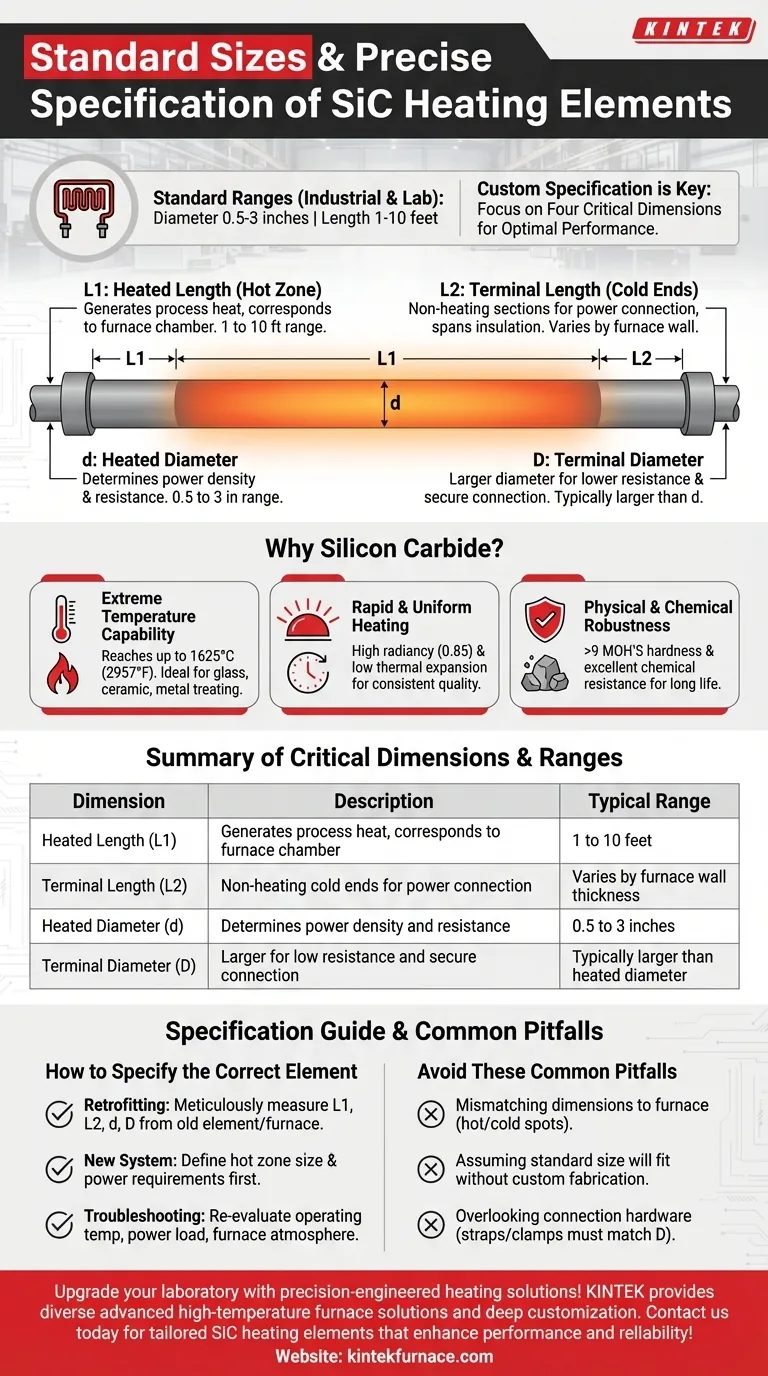

En entornos industriales y de laboratorio, los elementos calefactores estándar de carburo de silicio (SiC) suelen oscilar entre 0.5 y 3 pulgadas de diámetro y de 1 a 10 pies de longitud. Si bien estos tamaños estándar cubren muchas aplicaciones, representan solo el punto de partida para una especificación adecuada. También se producen comúnmente tamaños y formas personalizados para satisfacer los requisitos precisos del horno.

Elegir el elemento calefactor adecuado no se trata tanto de encontrar un "tamaño estándar" como de especificar correctamente las cuatro dimensiones críticas —longitud calentada, longitud del terminal y sus respectivos diámetros— que coincidan con la geometría y los requisitos de potencia de su horno.

Desglosando las Cuatro Dimensiones Críticas

El tamaño total de un elemento de SiC es una combinación de secciones distintas que cumplen diferentes funciones. Malinterpretar estas puede llevar a un calentamiento ineficiente, equipos dañados o fallas prematuras del elemento.

Longitud Calentada (L1) y la Zona Caliente

La longitud calentada (L1), a menudo llamada zona caliente, es la sección del elemento que realmente genera el calor del proceso objetivo. Esta dimensión debe corresponder directamente con el ancho o la altura de la cámara de su horno para asegurar un calentamiento uniforme.

Longitud del Terminal (L2) y los Extremos Fríos

Las longitudes del terminal (L2) son las secciones no calefactoras en cada extremo del elemento. Estos "extremos fríos" atraviesan el aislamiento del horno y se conectan a la fuente de alimentación. Su longitud debe ser suficiente para cubrir el espesor de la pared del horno sin sobrecalentar los terminales o el área circundante.

Diámetro Calentado (d) y Densidad de Potencia

El diámetro de la sección calentada (d) es un factor clave para determinar la densidad de potencia y la resistencia eléctrica del elemento. Un diámetro mayor generalmente permite una mayor potencia de salida, pero debe coincidir con las capacidades de la fuente de alimentación.

Diámetro del Terminal (D) y Conexión Eléctrica

El diámetro del terminal (D) suele ser mayor que el diámetro calentado para asegurar una menor resistencia eléctrica en los extremos fríos. Este diseño minimiza la generación de calor fuera de la cámara del horno y proporciona un punto de conexión físico robusto para correas y abrazaderas.

Por Qué el Carburo de Silicio es el Material Elegido

Comprender las propiedades inherentes del SiC aclara por qué el dimensionamiento preciso es tan crítico. Estos elementos se eligen para aplicaciones exigentes donde el rendimiento y la fiabilidad son primordiales.

Capacidad de Temperatura Extrema

Los elementos de carburo de silicio son capaces de alcanzar temperaturas de elemento tan altas como 1625°C (2957°F). Esto les permite operar eficazmente en aplicaciones como la fusión de vidrio, la cocción de cerámica y el tratamiento térmico de metales.

Calentamiento Rápido y Uniforme

El SiC tiene una alta radiancia (0.85) y una baja expansión térmica, lo que le permite calentarse y enfriarse rápidamente mientras proporciona una distribución de temperatura excepcionalmente uniforme. Esto conduce a una calidad de producto consistente y un uso eficiente de la energía.

Robustez Física y Química

Con una dureza superior a 9 MOH'S y una alta resistencia a la flexión, los elementos de SiC son físicamente duraderos. También poseen una excelente resistencia química, lo que permite una larga vida útil incluso en atmósferas de horno desafiantes.

Errores Comunes en la Especificación de Elementos

Una especificación precisa es la mejor defensa contra problemas operativos comunes. Centrarse solo en una o dos dimensiones e ignorar las demás es una fuente frecuente de problemas.

Dimensiones Incompatibles con el Horno

Pedir un elemento con una longitud calentada (L1) incorrecta resulta en puntos calientes o fríos dentro del horno. De manera similar, una longitud de terminal (L2) incorrecta puede causar el sobrecalentamiento de la carcasa del horno o crear una conexión eléctrica deficiente.

Asumir que un Tamaño Estándar Encajará

Aunque existen rangos estándar, la mayoría de los hornos industriales tienen dimensiones únicas. Siempre mida sus elementos existentes o la cámara del horno con precisión en lugar de asumir que un tamaño estándar es un reemplazo directo. La fabricación personalizada es una parte normal de la industria.

Ignorar el Hardware de Conexión

La conexión eléctrica es un punto de falla común. Las correas y abrazaderas utilizadas para conectar los terminales del elemento a la fuente de alimentación deben especificarse para que coincidan exactamente con el diámetro del terminal (D) y así asegurar una conexión segura y de baja resistencia.

Cómo Especificar el Elemento Correcto

Utilice las siguientes pautas para asegurarse de seleccionar un elemento que ofrezca un rendimiento y una longevidad óptimos para su aplicación específica.

- Si su enfoque principal es la adaptación de un horno existente: Mida meticulosamente las cuatro dimensiones clave (L1, L2, d, D) de los elementos antiguos o del propio horno antes de realizar el pedido.

- Si su enfoque principal es el diseño de un nuevo sistema: Determine primero el tamaño de la zona caliente y los requisitos de potencia, ya que estos dictarán la configuración y las dimensiones necesarias del elemento.

- Si su enfoque principal es la resolución de problemas de fallas prematuras: Reevalúe la temperatura de funcionamiento del elemento, la carga de potencia y la atmósfera del horno, además de verificar que las dimensiones físicas sean correctas para la instalación.

En última instancia, proporcionar una especificación completa y precisa es el paso más crítico para lograr un calentamiento de proceso de alta temperatura fiable.

Tabla Resumen:

| Dimensión | Descripción | Rango Típico |

|---|---|---|

| Longitud Calentada (L1) | Genera calor de proceso, corresponde a la cámara del horno | 1 a 10 pies |

| Longitud del Terminal (L2) | Extremos fríos no calefactores para conexión de energía | Varía según el espesor de la pared del horno |

| Diámetro Calentado (d) | Determina la densidad de potencia y la resistencia | 0.5 a 3 pulgadas |

| Diámetro del Terminal (D) | Más grande para baja resistencia y conexión segura | Típicamente más grande que el diámetro calentado |

¡Actualice su laboratorio con soluciones de calefacción de ingeniería de precisión! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para obtener elementos calefactores de SiC a medida que mejoran el rendimiento y la fiabilidad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables