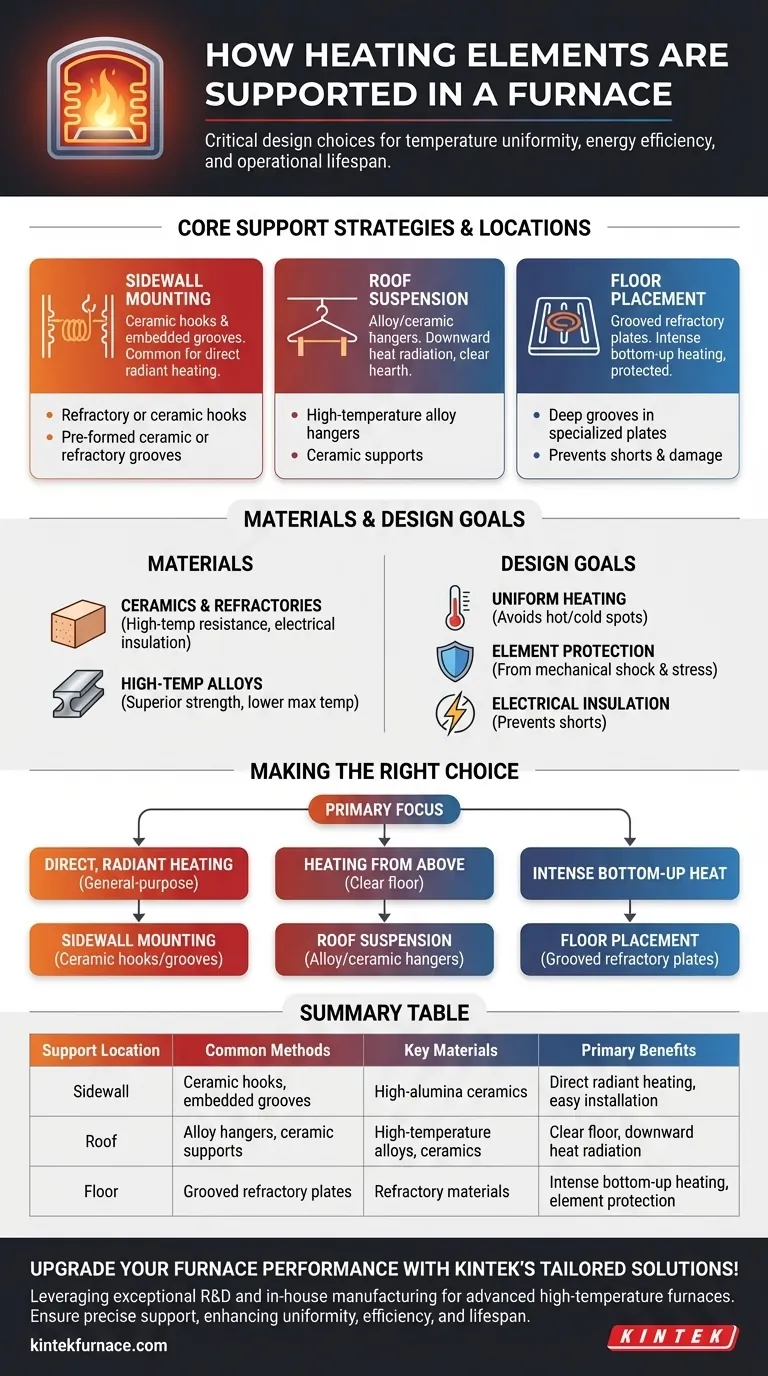

En resumen, los elementos calefactores se soportan físicamente desde las paredes laterales del horno, se suspenden del techo o se colocan en el suelo del horno. Esto se logra utilizando componentes especializados como ganchos cerámicos, colgadores de aleación de alta temperatura, o incrustando los elementos en baldosas refractarias preformadas diseñadas para sujetarlos de forma segura.

El método utilizado para soportar un elemento calefactor no se trata solo de mantenerlo en su lugar. Es una elección de diseño crítica que impacta directamente la uniformidad de la temperatura, la eficiencia energética y la vida útil operativa tanto del elemento como del propio horno.

Estrategias y Ubicaciones de Soporte Centrales

La ubicación de un elemento calefactor está determinada por el diseño del horno y su aplicación prevista. El objetivo es siempre posicionar el elemento para una transferencia de calor óptima a la carga de trabajo, protegiéndolo de daños.

Montaje en Pared Lateral

Esta es una de las configuraciones más comunes. Los elementos se montan vertical u horizontalmente a lo largo de las paredes interiores del horno.

Los soportes a menudo incluyen ganchos refractarios o cerámicos que mantienen los elementos de alambre enrollado en su lugar. Alternativamente, los elementos pueden asentarse dentro de ranuras cerámicas o refractarias preformadas construidas directamente en la pared del horno. Esto protege el elemento de daños mecánicos y asegura un espaciado consistente.

Suspensión del Techo

En algunos diseños de hornos, particularmente aquellos que requieren un hogar despejado o calentamiento desde arriba, los elementos se cuelgan del techo del horno.

Esto se logra utilizando colgadores de aleación de alta temperatura o soportes cerámicos que pueden soportar la temperatura máxima del horno sin degradarse. La suspensión de los elementos permite una excelente radiación de calor hacia abajo sobre la carga de trabajo.

Colocación en el Suelo

Para aplicaciones que requieren un calentamiento intenso de abajo hacia arriba, los elementos pueden colocarse en el suelo del horno.

Para evitar cortocircuitos y proteger los elementos de daños por la carga de trabajo o escombros, casi siempre se colocan dentro de ranuras profundas en placas refractarias especiales para el suelo. Esto asegura el elemento mientras permite que el calor irradie hacia arriba de manera eficiente.

Los Materiales que lo Hacen Posible

Los materiales utilizados para soportar los elementos calefactores deben ser capaces de soportar condiciones extremas sin fallar. La elección depende de la temperatura máxima de funcionamiento y del entorno químico dentro del horno.

Cerámicas y Refractarios

Las cerámicas de alta alúmina y otros materiales refractarios son la opción más común para los soportes de elementos. Ofrecen una resistencia a temperaturas extremadamente altas y son excelentes aislantes eléctricos. Se utilizan para crear ganchos, colgadores, tubos y formar baldosas que sujetan elementos como alambres de resistencia o varillas de carburo de silicio.

Aleaciones de Alta Temperatura

En hornos que operan a temperaturas más bajas, los soportes pueden estar hechos de aleaciones metálicas de alta temperatura. Estos materiales proporcionan una resistencia mecánica y ductilidad superiores en comparación con las cerámicas, pero tienen una temperatura de servicio máxima más baja.

Comprendiendo las Ventajas y Desventajas y los Objetivos de Diseño

Un sistema de soporte no es pasivo; es una parte activa del rendimiento del horno. Una elección incorrecta puede conducir a una falla prematura del elemento y a resultados inconsistentes.

El Objetivo: Calentamiento Uniforme

La distribución de los elementos, ya sea en las paredes, el techo o el suelo, está diseñada para crear una zona de temperatura uniforme. Un sistema de soporte mal diseñado puede hacer que los elementos se comben o se desplacen, creando puntos calientes y fríos dentro de la cámara y comprometiendo los resultados del proceso.

El Objetivo: Protección del Elemento

Muchos elementos calefactores, como los hechos de carburo de silicio o disilicida de molibdeno, son frágiles. El sistema de soporte debe protegerlos de golpes y tensiones mecánicas. También debe permitir que el elemento se expanda y contraiga térmicamente durante los ciclos de calentamiento y enfriamiento para evitar grietas.

El Objetivo: Aislamiento Eléctrico

La función principal de seguridad del sistema de soporte es evitar que el elemento calefactor toque la carcasa del horno o cualquier material conductor, lo que causaría un cortocircuito eléctrico. Por eso, los materiales cerámicos y refractarios, que son excelentes aislantes eléctricos a altas temperaturas, son esenciales.

Tomando la Decisión Correcta para su Objetivo

La estrategia de soporte óptima está directamente relacionada con el propósito del horno y el tipo de elemento calefactor utilizado.

- Si su enfoque principal es el calentamiento radiante directo en un horno de uso general: El montaje en la pared lateral utilizando ganchos cerámicos o ranuras incrustadas es el método más común y efectivo.

- Si su enfoque principal es el calentamiento desde arriba o mantener el suelo despejado: La suspensión del techo utilizando colgadores robustos de cerámica o aleación es la solución ideal.

- Si su enfoque principal es el calor intenso de abajo hacia arriba: Los elementos de suelo asentados dentro de placas refractarias protectoras con ranuras proporcionan durabilidad y un calentamiento potente.

En última instancia, seleccionar el método de soporte correcto es una decisión de ingeniería crítica que garantiza un rendimiento fiable del horno y protege su inversión en los elementos calefactores.

Tabla Resumen:

| Ubicación del Soporte | Métodos Comunes | Materiales Clave | Beneficios Principales |

|---|---|---|---|

| Pared Lateral | Ganchos cerámicos, ranuras incrustadas | Cerámicas de alta alúmina | Calentamiento radiante directo, fácil instalación |

| Techo | Colgadores de aleación, soportes cerámicos | Aleaciones de alta temperatura, cerámicas | Suelo despejado, radiación de calor hacia abajo |

| Suelo | Placas refractarias ranuradas | Materiales refractarios | Calentamiento intenso de abajo hacia arriba, protección del elemento |

¡Mejore el rendimiento de su horno con las soluciones personalizadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos avanzados de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profunda aseguran un soporte preciso para sus elementos calefactores, mejorando la uniformidad de la temperatura, la eficiencia y la vida útil. Contáctenos hoy para discutir cómo podemos satisfacer sus necesidades experimentales únicas.

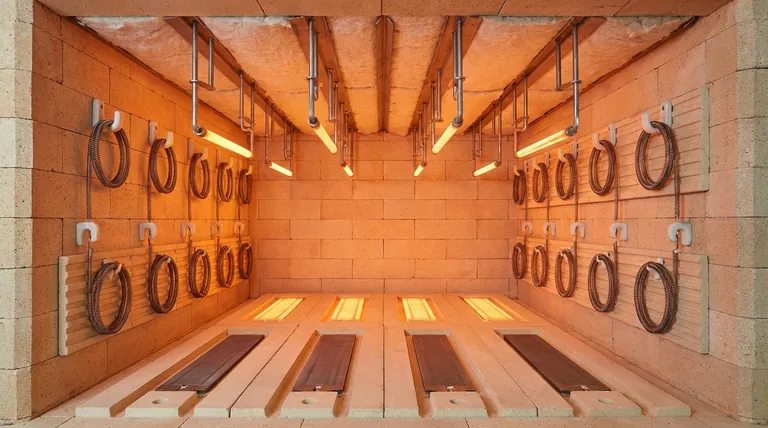

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos