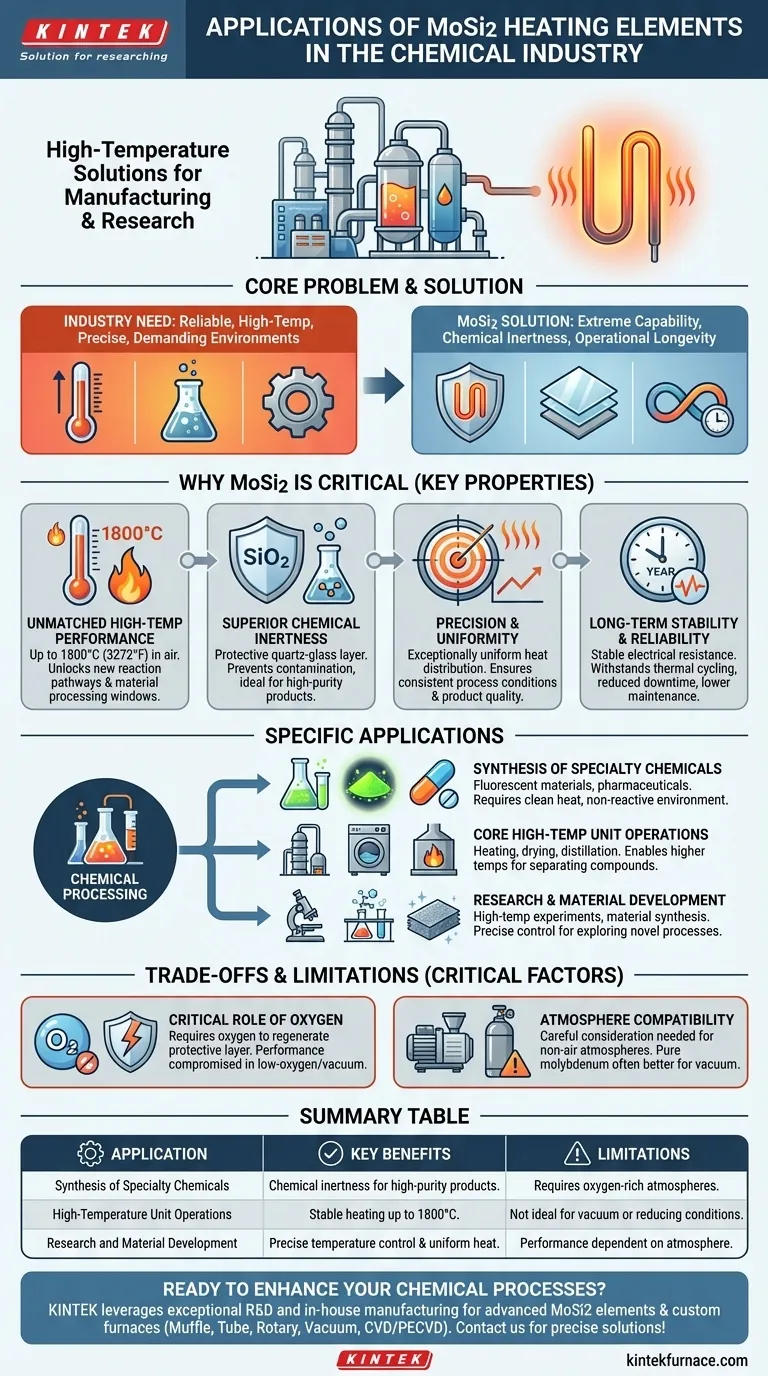

En la industria química, los elementos calefactores de disiliciuro de molibdeno (MoSi2) se emplean para una variedad de procesos a alta temperatura esenciales tanto para la fabricación como para la investigación. Se utilizan específicamente en la síntesis de productos especializados como materiales fluorescentes y medicamentos, y para operaciones unitarias fundamentales que incluyen calentamiento, secado y destilación a alta temperatura donde los calentadores convencionales no pueden funcionar.

La necesidad de la industria química de un calentamiento fiable a alta temperatura en entornos precisos y a menudo exigentes es el problema central. Los elementos de MoSi2 resuelven esto ofreciendo una combinación única de capacidad de temperatura extrema, inercia química y longevidad operativa difícil de igualar.

Por qué el MoSi2 es una herramienta fundamental para el procesamiento químico

Los elementos de MoSi2 no son solo otra opción de calefacción; sus propiedades materiales específicas los hacen excepcionalmente adecuados para los desafíos de la producción química moderna y la investigación. Comprender estas propiedades revela por qué son una opción preferida para aplicaciones de alto riesgo.

Rendimiento inigualable a alta temperatura

Los elementos de MoSi2 pueden operar de manera estable en aire a temperaturas de hasta 1800 °C (3272 °F). Esta capacidad desbloquea vías de reacción química y ventanas de procesamiento de materiales que son simplemente inaccesibles con la mayoría de las otras tecnologías de calentamiento eléctrico.

Inercia química superior

La superficie de un elemento de MoSi2 forma una capa protectora de vidrio de cuarzo (SiO2) cuando se calienta. Esta capa hace que el elemento sea altamente resistente a la oxidación y químicamente inerte, lo que evita que reaccione o contamine los productos químicos que se están procesando. Esto es fundamental para producir medicamentos y materiales de alta pureza.

Precisión y uniformidad

Estos elementos proporcionan una distribución de calor excepcionalmente uniforme dentro de un horno o reactor. Esto evita los puntos calientes y garantiza condiciones de proceso consistentes, lo cual es vital para lograr rendimientos de reacción predecibles y una calidad de producto constante en síntesis químicas sensibles.

Estabilidad y fiabilidad a largo plazo

Los elementos de MoSi2 no sufren los mismos efectos de envejecimiento que muchos elementos metálicos, lo que significa que su resistencia eléctrica permanece estable durante miles de horas de funcionamiento. También pueden soportar ciclos térmicos rápidos sin degradación, lo que resulta en un menor tiempo de inactividad, menores costos de mantenimiento y resultados de procesos altamente repetibles.

Aplicaciones específicas en la industria química

Las propiedades del MoSi2 se traducen directamente en varias áreas de aplicación clave, que van desde el procesamiento a granel hasta la investigación de vanguardia.

Síntesis de productos químicos especializados

La fabricación de productos como materiales fluorescentes y ciertos productos farmacéuticos a menudo requiere altas temperaturas y un entorno estéril y no reactivo. La capacidad del MoSi2 para proporcionar calor limpio sin contaminación lo hace ideal para estos exigentes procesos de síntesis.

Operaciones unitarias fundamentales a alta temperatura

Los procesos estándar de ingeniería química como el calentamiento, el secado y la destilación se mejoran con los elementos de MoSi2. Permiten que estas operaciones se lleven a cabo a temperaturas mucho más altas, lo que puede ser necesario para separar compuestos con puntos de ebullición muy altos o para secar rápidamente materiales térmicamente estables.

Investigación y desarrollo de materiales

En entornos de laboratorio e I+D, los calentadores de MoSi2 son invaluables para experimentos a alta temperatura y síntesis de materiales. Su control preciso de la temperatura y su amplio rango operativo permiten a los investigadores explorar nuevos procesos químicos y crear nuevos materiales bajo condiciones extremas.

Comprensión de las compensaciones y limitaciones

Aunque son potentes, los elementos de MoSi2 no son una solución universal. Su rendimiento óptimo depende de condiciones operativas específicas, y comprender estas limitaciones es clave para su implementación exitosa.

El papel crítico del oxígeno

La capa protectora de sílice (SiO2) que le da al MoSi2 su resistencia química debe poder regenerarse. Este proceso requiere la presencia de oxígeno. En atmósferas reductoras, de vacío o con bajo contenido de oxígeno, esta capa protectora no puede reformarse si se daña, lo que obliga a reducir la temperatura máxima de funcionamiento para evitar la falla del elemento.

Compatibilidad atmosférica

Aunque son excelentes en aire, los elementos de MoSi2 requieren una consideración cuidadosa para otras atmósferas. Para procesos a temperatura moderada en un vacío duro, los elementos de molibdeno puro son a menudo una mejor opción. La idoneidad del MoSi2 siempre debe evaluarse en función de la atmósfera química específica del proceso.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere hacer coincidir las fortalezas de la tecnología con su objetivo de proceso principal.

- Si su enfoque principal es la producción a alta temperatura en aire: Los elementos de MoSi2 son una opción excepcional, que ofrecen estabilidad, longevidad y calefacción limpia inigualables de hasta 1800 °C.

- Si su enfoque principal es la síntesis de alta pureza o I+D: La inercia química y la calefacción precisa y uniforme del MoSi2 garantizan la calidad del producto y resultados experimentales repetibles.

- Si su enfoque principal es el procesamiento en vacío o atmósfera reductora: Debe evaluar cuidadosamente la temperatura de funcionamiento y la atmósfera, ya que el rendimiento del MoSi2 se ve comprometido sin suficiente oxígeno.

En última instancia, comprender las propiedades fundamentales del MoSi2 le permite aprovechar su poder para la aplicación correcta.

Tabla de resumen:

| Aplicación | Beneficios clave |

|---|---|

| Síntesis de productos químicos especializados | Inercia química para productos de alta pureza como productos farmacéuticos y materiales fluorescentes |

| Operaciones unitarias a alta temperatura | Calentamiento estable hasta 1800 °C para procesos de secado, destilación y calentamiento |

| Investigación y desarrollo de materiales | Control preciso de la temperatura y calor uniforme para resultados experimentales consistentes |

| Limitaciones | Requiere atmósferas ricas en oxígeno; no es ideal para condiciones de vacío o reductoras |

¿Listo para mejorar sus procesos químicos con soluciones fiables a alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar elementos calefactores avanzados de MoSi2 y sistemas de hornos personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, aumentando la eficiencia y la pureza del producto. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones en la industria química!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables