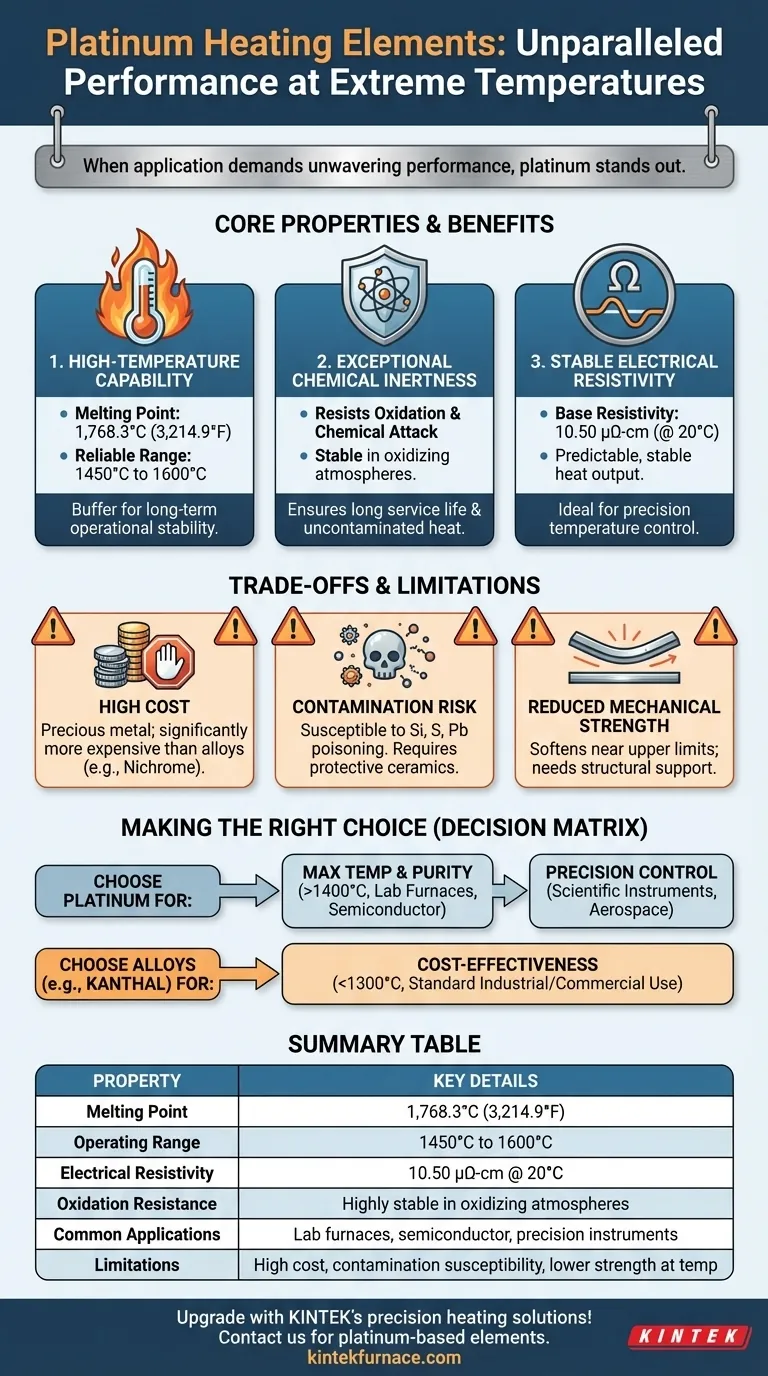

Cuando su aplicación exige un rendimiento inquebrantable a temperaturas extremas, el platino se destaca como un material de primera para elementos calefactores. Su idoneidad se define por una combinación única de un punto de fusión muy alto, una resistencia excepcional a la oxidación y al ataque químico, y propiedades eléctricas altamente estables en un vasto rango de temperaturas. Esto lo convierte en un componente crítico en entornos donde la fiabilidad es primordial.

El verdadero valor del platino no es meramente su capacidad para soportar altas temperaturas, sino su comportamiento predecible y estable mientras lo hace. Esta combinación de capacidad a alta temperatura y estabilidad de resistencia a largo plazo lo convierte en la elección definitiva para aplicaciones donde la precisión y la fiabilidad no son negociables.

Las propiedades fundamentales de los calentadores de platino

El rendimiento del platino como elemento calefactor no se basa en un solo atributo, sino en la interacción de varias propiedades físicas y químicas clave. Comprenderlas es crucial para su correcta aplicación.

Capacidad a alta temperatura

El platino tiene un punto de fusión muy alto de 1.768,3°C (3.214,9°F). Esta propiedad fundamental le permite operar de forma fiable a temperaturas donde muchos otros metales fallarían.

Para el uso estándar de elementos calefactores, el platino se emplea típicamente en un rango de temperatura de 1450°C a 1600°C, proporcionando un margen significativo por debajo de su punto de fusión para una estabilidad operativa a largo plazo.

Inercia química excepcional

Una de las ventajas más significativas del platino es su resistencia a la oxidación. A temperaturas extremas, la mayoría de los metales reaccionan con el oxígeno del aire, formando capas de óxido que degradan el rendimiento y conducen a un eventual fallo.

El platino permanece notablemente estable e inerte en atmósferas oxidantes, lo que garantiza una vida útil mucho más larga y un rendimiento de calentamiento constante a lo largo del tiempo. Esta propiedad es vital para hornos y procesos que requieren un calor limpio y no contaminado.

Resistividad eléctrica estable

El platino tiene una resistividad eléctrica base de 10,50 μΩ-cm (a 20°C). Más importante aún, la relación entre su resistencia y la temperatura es extremadamente estable y está bien documentada.

Esta previsibilidad significa que la potencia calorífica de un elemento de platino permanece constante y controlable. Es precisamente esta propiedad la que también convierte al platino en el estándar para sensores de temperatura de alta precisión como termopares y termómetros de resistencia (RTD).

Comprendiendo las ventajas y limitaciones

Si bien el platino ofrece un rendimiento superior, su uso implica consideraciones prácticas y financieras que deben sopesarse frente a sus beneficios.

El factor principal: el coste

La barrera más significativa para el uso del platino es su alto coste como metal precioso. Su precio es muchas veces superior al de las aleaciones de calentamiento por resistencia comunes como el Nicrom (níquel-cromo) o el Kanthal (hierro-cromo-aluminio).

Este coste restringe su uso a aplicaciones donde las alternativas de menor coste no pueden satisfacer las demandas de temperatura, pureza o vida útil requeridas.

Susceptibilidad a la contaminación

A pesar de su inercia general, el platino puede ser "envenenado" o degradado por el contacto con ciertos elementos a altas temperaturas, particularmente silicio, azufre y plomo.

Esto requiere un diseño cuidadoso del horno para evitar que los contaminantes lleguen a los elementos calefactores. Incrustar los elementos de platino dentro de cerámicas refractarias de alta pureza es una estrategia común para protegerlos y minimizar la pérdida de material.

Resistencia mecánica a la temperatura

Como todos los metales, el platino se ablanda a medida que se acerca a sus límites operativos superiores. Esta reducción de la resistencia mecánica significa que los elementos calefactores pueden requerir soporte estructural para evitar el pandeo o la deformación durante el uso a largo plazo, especialmente en aplicaciones de hornos más grandes.

Tomando la decisión correcta para su objetivo

La selección del material adecuado para el elemento calefactor es una decisión de ingeniería crítica que equilibra los requisitos de rendimiento con las limitaciones presupuestarias.

- Si su enfoque principal es la temperatura máxima y la pureza del proceso: El platino es la opción superior para hornos de laboratorio, procesamiento de semiconductores y fabricación de vidrio, donde se requiere estabilidad por encima de 1400°C y una fuente de calor no contaminante.

- Si su enfoque principal es el control de temperatura de precisión: La curva estable de resistencia-temperatura del platino lo hace inigualable para instrumentos científicos y componentes aeroespaciales que exigen un ciclo térmico predecible y repetible.

- Si su enfoque principal es la rentabilidad por debajo de 1300°C: Otras aleaciones como Kanthal o Nicrom ofrecen un rendimiento excelente a una fracción del coste y son la elección estándar para la gran mayoría de las aplicaciones de calefacción industriales y comerciales.

En última instancia, seleccionar platino es una inversión en estabilidad y longevidad inigualables para sus procesos de alta temperatura más críticos.

Tabla resumen:

| Propiedad | Detalles clave |

|---|---|

| Punto de fusión | 1.768,3°C (3.214,9°F) |

| Rango de temperatura de funcionamiento | 1450°C a 1600°C |

| Resistividad eléctrica | 10,50 μΩ-cm a 20°C |

| Resistencia a la oxidación | Altamente estable en atmósferas oxidantes |

| Aplicaciones comunes | Hornos de laboratorio, procesamiento de semiconductores, instrumentos de precisión |

| Limitaciones | Alto coste, susceptibilidad a la contaminación, resistencia mecánica reducida a altas temperaturas |

¡Mejore sus procesos de alta temperatura con las soluciones de calefacción de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas de fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestros elementos calefactores basados en platino pueden mejorar sus aplicaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura