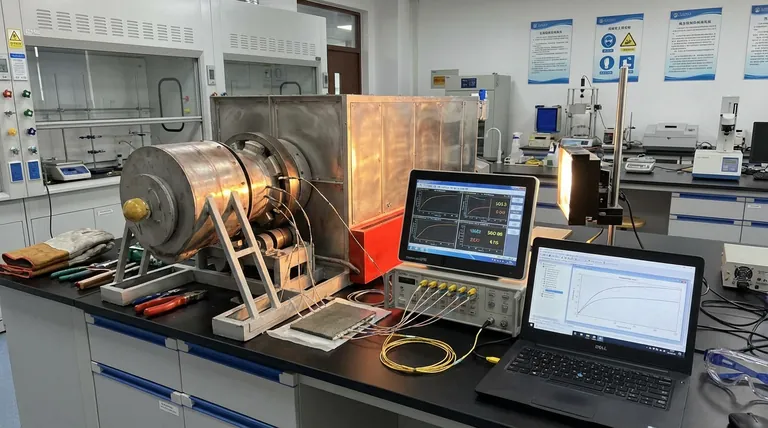

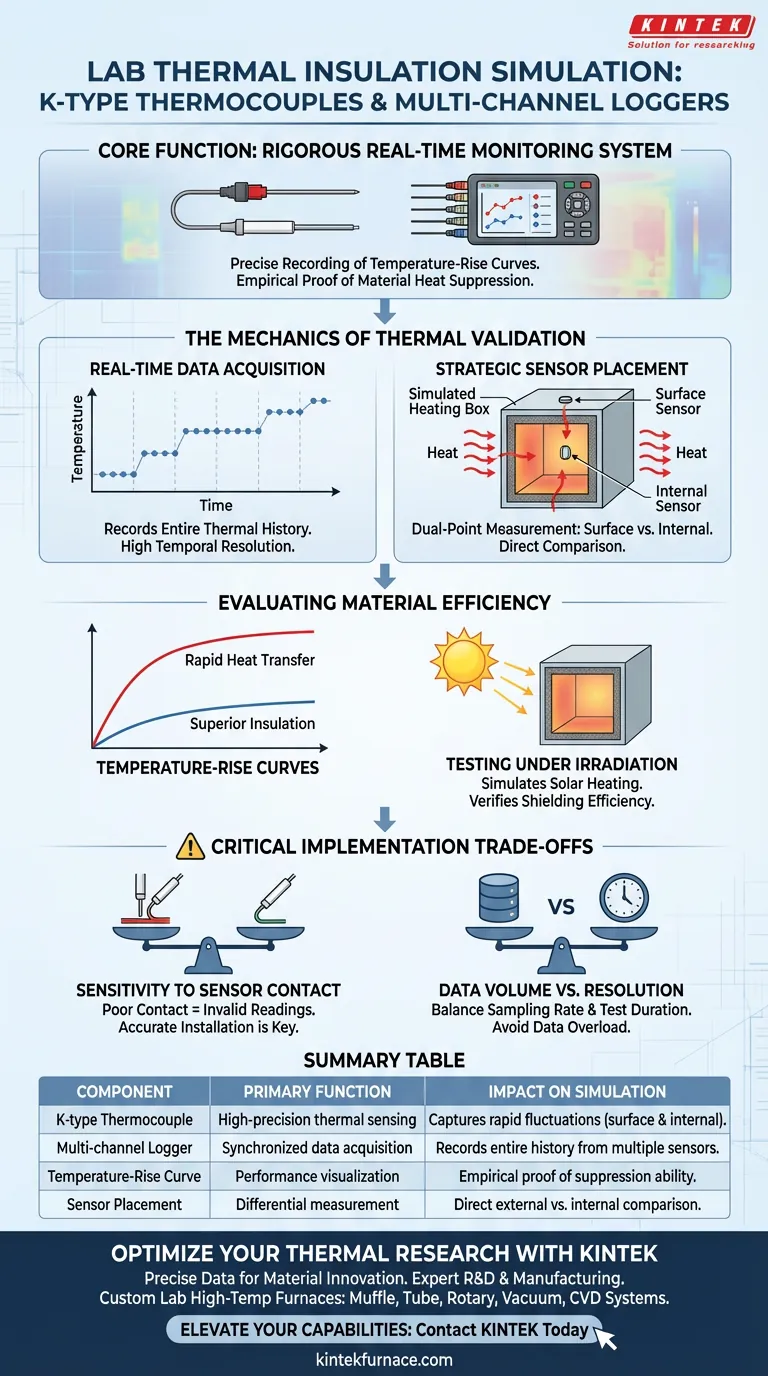

La función principal de los termopares tipo K y los registradores multicanal es establecer un sistema riguroso de monitoreo térmico en tiempo real. En entornos de laboratorio, específicamente al probar materiales como los compuestos GFPP, esta configuración registra curvas precisas de aumento de temperatura. Al monitorear las temperaturas interna y superficial de una caja de calentamiento simulada, el sistema proporciona pruebas empíricas de la capacidad de un material para suprimir la acumulación de calor bajo una intensa irradiación de luz.

Al capturar datos de alta resolución a lo largo del tiempo, este sistema transforma las propiedades abstractas del material en métricas de rendimiento visibles. Permite a los investigadores cuantificar exactamente cuán efectivamente una barrera de aislamiento previene la penetración del calor externo en un volumen protegido.

La Mecánica de la Validación Térmica

Adquisición de Datos en Tiempo Real

El valor central de combinar termopares tipo K con un registrador multicanal es la capacidad de rastrear los cambios térmicos a medida que ocurren.

En lugar de depender de mediciones estáticas antes y después de una prueba, este sistema registra todo el historial térmico. Esto asegura que la tasa de cambio de temperatura se capture con alta resolución temporal.

Colocación Estratégica de Sensores

Para evaluar con precisión el aislamiento, los datos deben recopilarse simultáneamente desde múltiples ubicaciones específicas.

El protocolo estándar implica colocar sensores tanto dentro de la caja de calentamiento simulada como en la superficie del material. Esta medición de doble punto permite una comparación directa entre la intensidad de la fuente de calor y el entorno interno.

Evaluación de la Eficiencia del Material

Visualización del Rendimiento con Curvas

Los datos brutos recopilados por el registrador se utilizan para generar curvas de aumento de temperatura.

Estas curvas son la evidencia definitiva del rendimiento. Una curva más plana para el sensor interno indica un aislamiento superior, mientras que una curva pronunciada sugiere una rápida transferencia de calor.

Pruebas Bajo Irradiación

Este sistema de monitoreo está diseñado específicamente para validar materiales bajo estrés, como la intensa irradiación de luz.

Al someter la caja de calentamiento a luz de alta intensidad, el sistema simula el calentamiento solar del mundo real. Luego, el registrador verifica la eficiencia real del material compuesto para proteger el espacio interno de esta fuente de energía externa.

Compensaciones Críticas de Implementación

Sensibilidad al Contacto del Sensor

La precisión de la curva de aumento de temperatura depende en gran medida de la instalación física de los termopares.

Si un sensor de superficie no tiene un contacto térmico perfecto con el compuesto, el registrador registrará la temperatura del aire en lugar de la temperatura del material. Esto conduce a lecturas de calor superficial subestimadas y cálculos de eficiencia inválidos.

Volumen de Datos vs. Resolución

Si bien se desea una alta resolución temporal, requiere hardware de registro capaz para manejar el flujo de datos.

Los usuarios deben equilibrar la tasa de muestreo con la duración de la prueba. Las tasas de muestreo extremadamente altas durante largos períodos de irradiación pueden abrumar el almacenamiento o complicar el procesamiento de datos sin agregar un valor significativo al análisis de tendencias.

Cómo Aplicar Esto a Su Proyecto

Si su enfoque principal es la validación de materiales: Asegúrese de que sus sensores estén colocados para capturar la diferencia entre la superficie expuesta y el volumen interno protegido para demostrar la eficiencia de supresión.

Si su enfoque principal es el análisis térmico detallado: Priorice la resolución temporal de su registrador multicanal para capturar fluctuaciones mínimas en la curva de aumento de temperatura durante las fases iniciales de irradiación.

El objetivo final de esta configuración es ir más allá de los valores teóricos de aislamiento y proporcionar una demostración directa y basada en datos de cómo se comporta un material bajo estrés térmico.

Tabla Resumen:

| Componente | Función Principal | Impacto en la Simulación |

|---|---|---|

| Termopar Tipo K | Detección térmica de alta precisión | Captura fluctuaciones rápidas de temperatura en puntos superficiales e internos. |

| Registrador Multicanal | Adquisición de datos sincronizada | Registra todo el historial térmico de múltiples sensores simultáneamente. |

| Curva de Aumento de Temperatura | Visualización del rendimiento | Proporciona pruebas empíricas de la capacidad de un material para suprimir la acumulación de calor. |

| Colocación del Sensor | Medición diferencial | Permite la comparación directa entre la intensidad externa y la protección interna. |

Optimice Su Investigación Térmica con KINTEK

Los datos precisos son la columna vertebral de la innovación de materiales. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de soluciones térmicas de alto rendimiento, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD. Ya sea que esté simulando irradiación solar intensa o probando compuestos GFPP avanzados, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para mejorar las capacidades de validación térmica de su laboratorio?

Contacte a KINTEK Hoy para Discutir Su Proyecto Personalizado

Guía Visual

Referencias

- Glass Fiber-Reinforced Polypropylene Composites with High Solar Reflectance for Thermal Insulation Applications. DOI: 10.3390/polym17030274

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el elemento calefactor de temperatura más alta? El tungsteno lidera, pero la atmósfera es clave

- ¿Cuál es el propósito de utilizar termopares tipo S para la validación de modelos de hornos de recalentamiento? Asegurar la precisión de la simulación

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cómo funcionan los elementos calefactores de carburo de silicio? Logre precisión y eficiencia a alta temperatura

- ¿Cuáles son las características de los calentadores de bobina abierta? Descubra su diseño de alta eficiencia y sus usos

- ¿Qué elemento calefactor tiene mejor resistencia a la oxidación? Descubra la protección superior del MoSi2

- ¿Cuáles son las propiedades térmicas del grafito que lo hacen adecuado para elementos calefactores? Desbloqueando el rendimiento a temperaturas extremas

- ¿Qué tipos de materiales se utilizan en los elementos calefactores y por qué? Descubra las mejores opciones para su aplicación