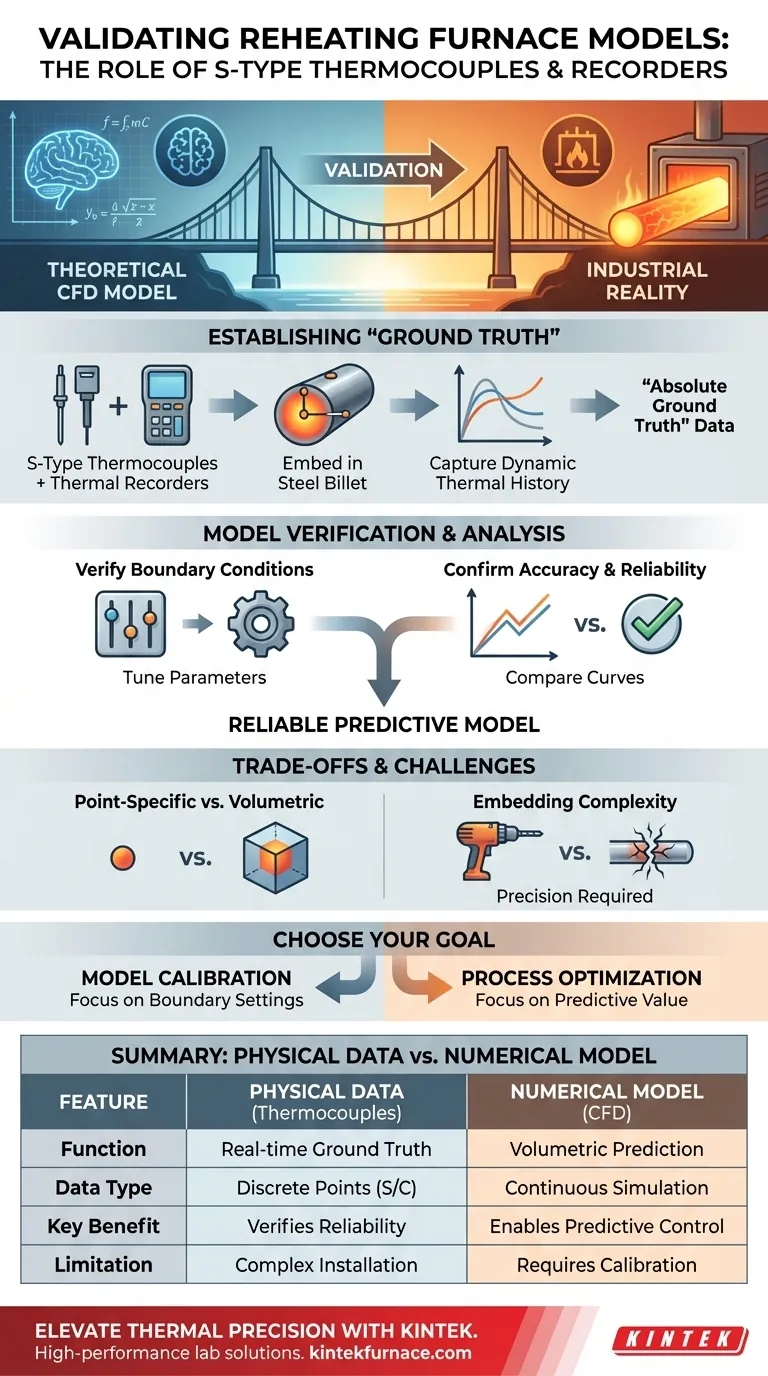

El propósito principal de utilizar termopares tipo S empotrados junto con registradores térmicos resistentes a altas temperaturas es capturar perfiles térmicos precisos y en tiempo real de las palanquillas de acero a medida que atraviesan las zonas de calentamiento del horno. Estos datos físicos sirven como la verdad fundamental absoluta con la que se comparan los modelos de Dinámica de Fluidos Computacional (CFD), lo que permite a los ingenieros verificar rigurosamente la confiabilidad, precisión y la corrección de las condiciones de contorno físicas de la simulación.

La validación es el puente entre las matemáticas teóricas y la realidad industrial. Al comparar estrictamente las temperaturas superficiales y centrales medidas con los resultados simulados, se confirma que su modelo numérico posee el valor predictivo necesario para el control real del proceso.

Estableciendo la "Verdad Fundamental" en Hornos de Recalentamiento

Para validar un modelo numérico complejo, primero debe obtener datos físicos indiscutibles del entorno que el modelo intenta simular.

Capturando el Historial Térmico

La combinación de termopares tipo S y registradores térmicos permite la medición continua de la temperatura a medida que el acero se mueve.

Esta no es una medición estática; captura la curva de calentamiento dinámica del material a medida que pasa por varias zonas de calentamiento.

Diferenciando Superficie y Centro

Un modelo robusto debe predecir con precisión el gradiente de temperatura dentro del acero, no solo la temperatura superficial.

Al empotrar sensores para medir las temperaturas superficiales y centrales, los ingenieros pueden validar la capacidad del modelo para calcular la conducción de calor interna, lo cual es fundamental para garantizar que la palanquilla se caliente de manera uniforme.

La Mecánica de la Verificación del Modelo

Recopilar los datos es solo el primer paso; el propósito principal es el análisis comparativo que sigue.

Verificando las Condiciones de Contorno

Los modelos numéricos se basan en parámetros de entrada conocidos como condiciones de contorno (por ejemplo, coeficientes de transferencia de calor o emisividad de radiación).

Si los datos medidos se desvían de la simulación, a menudo indica que estas configuraciones de contorno son incorrectas. Los datos físicos le permiten ajustar estos parámetros hasta que el gemelo digital coincida con la realidad.

Confirmando la Precisión de la Simulación

Las simulaciones CFD implican complejas dinámicas de fluidos y física de la combustión.

Comparar los datos experimentales con los resultados de la simulación proporciona una métrica cuantitativa de confiabilidad. Solo cuando las curvas coinciden se puede confiar en que el modelo prediga resultados para escenarios que aún no se han probado físicamente.

Comprendiendo las Compensaciones

Si bien este método de validación es el estándar de la industria, es esencial reconocer los desafíos inherentes al proceso.

Datos de Puntos Específicos frente a Modelado Volumétrico

Los termopares proporcionan datos en puntos discretos (la ubicación específica de la punta del sensor).

Una posible dificultad es asumir que este punto representa toda la región. El modelo CFD ofrece una vista volumétrica, pero solo se valida en las coordenadas específicas donde se colocaron los sensores físicos.

La Complejidad del Empotramiento

Empotrar con precisión termopares tipo S en acero sólido requiere precisión.

Si el contacto entre el sensor y el acero es deficiente, los datos de "verdad fundamental" serán erróneos. Esto puede llevar al ajuste erróneo de un modelo correcto para que coincida con datos físicos incorrectos.

Tomando la Decisión Correcta para su Objetivo

El objetivo final de esta validación es pasar de la observación experimental al control predictivo.

- Si su enfoque principal es la Calibración del Modelo: Priorice el ajuste de la configuración de las condiciones de contorno hasta que las curvas de calentamiento de su simulación se superpongan perfectamente con los datos medidos del termopar.

- Si su enfoque principal es la Optimización del Proceso: Utilice el modelo ahora verificado para simular nuevas estrategias de calentamiento, con la confianza de que el valor predictivo de la simulación refleja la física real de su horno.

El valor de un modelo numérico se determina completamente por su fidelidad al mundo físico; los termopares tipo S proporcionan la prueba requerida para confiar en esa fidelidad.

Tabla Resumen:

| Característica | Datos Físicos (Termopares) | Modelo Numérico (CFD) |

|---|---|---|

| Función | Proporciona verdad fundamental térmica en tiempo real | Predice la distribución volumétrica del calor |

| Tipo de Datos | Medición de punto discreto (Superficie/Centro) | Simulación continua de fluidos y térmica |

| Beneficio Clave | Verifica condiciones de contorno y confiabilidad | Permite el control predictivo del proceso |

| Precisión | Lecturas de sensor tipo S de alta precisión | Dependiente de la validación física |

| Limitación | Instalación compleja y específica de punto | Requiere calibración para coincidir con la realidad |

Mejore su Precisión Térmica con KINTEK

Transición de modelos teóricos a la excelencia industrial. Respaldado por I+D y fabricación de expertos, KINTEK ofrece soluciones de laboratorio de alto rendimiento que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté validando complejas simulaciones CFD u optimizando ciclos de tratamiento térmico, nuestros hornos de alta temperatura personalizables están diseñados para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para tender el puente entre la simulación y la realidad? ¡Póngase en contacto con nuestros especialistas hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se diseñan los elementos calefactores? Domine el equilibrio entre la generación y la disipación de calor

- ¿Cómo influye la selección de los elementos calefactores en el proceso de sinterización? Optimice su sinterización con los elementos calefactores adecuados

- ¿Qué ventaja tienen los elementos calefactores de carburo de silicio sobre los elementos calefactores metálicos tradicionales? Desbloquee un rendimiento duradero y de alta temperatura

- ¿En qué rango de temperatura pueden operar los elementos calefactores de SiC? Logre una eficiencia de alta temperatura de hasta 1600 °C

- ¿Qué procesos se benefician de las capacidades de alta temperatura de los elementos calefactores de SiC? Logre un control térmico superior

- ¿Qué hace que los elementos calefactores cerámicos sean más eficientes energéticamente que sus alternativas metálicas? Aislamiento superior y distribución uniforme del calor

- ¿Cómo afectan los álcalis, los óxidos alcalinos y los metales fundidos a los elementos calefactores de carburo de silicio? Prevenga daños para una vida útil prolongada

- ¿Cuáles son las limitaciones de las aleaciones de Cobre-Níquel para aplicaciones de calefacción? Perspectivas clave sobre temperatura y rendimiento