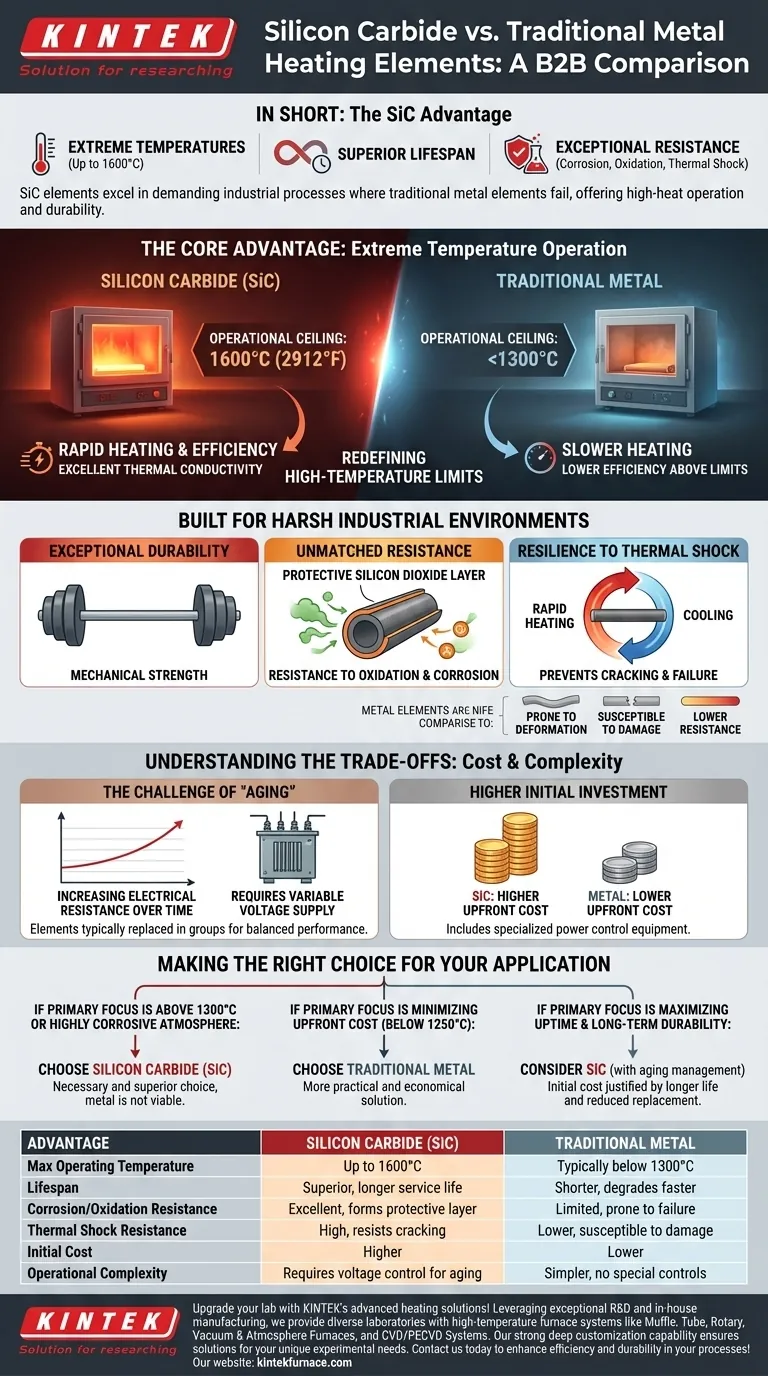

En resumen, las principales ventajas de los elementos calefactores de carburo de silicio (SiC) son su capacidad para operar a temperaturas extremadamente altas, su vida útil superior y su excepcional resistencia a la corrosión química, la oxidación y el choque térmico. Estos atributos los hacen idóneos para procesos industriales exigentes donde los elementos metálicos tradicionales fallarían rápidamente.

Si bien los elementos calefactores metálicos son suficientes para muchas aplicaciones, el carburo de silicio representa un avance significativo en la ciencia de los materiales. Permite operaciones en calor extremo y entornos químicos agresivos, pero este rendimiento superior requiere una comprensión clara de sus costos de ciclo de vida únicos y sus demandas operativas.

La Ventaja Principal: Operación a Temperaturas Extremas

La diferencia fundamental entre el SiC y los elementos metálicos es su techo operativo. El SiC fue diseñado específicamente para superar las limitaciones de las aleaciones metálicas en entornos de alta temperatura.

Redefiniendo los Límites de Alta Temperatura

Los elementos de carburo de silicio pueden operar a temperaturas de horno de hasta 1600 °C (2912 °F). Esto es significativamente más alto que las temperaturas máximas de incluso los mejores elementos calefactores metálicos, que típicamente fallan o se degradan rápidamente por encima de los 1300 °C.

Calentamiento Rápido y Eficiencia

El SiC exhibe una excelente conductividad térmica, lo que le permite alcanzar su temperatura objetivo muy rápidamente. Esta capacidad de calentamiento rápido puede reducir los tiempos de ciclo del proceso y disminuir el consumo general de energía, contribuyendo a una mayor eficiencia operativa y sostenibilidad industrial.

Diseñados para Entornos Industriales Agresivos

Más allá del calor, los hornos industriales a menudo implican atmósferas corrosivas y cambios rápidos de temperatura. Los elementos de SiC son estructural y químicamente más robustos que sus contrapartes metálicas en estas condiciones.

Durabilidad Excepcional y Resistencia Mecánica

Los elementos de SiC poseen una extraordinaria resistencia mecánica, incluso a temperaturas extremas. Esto los hace mucho menos propensos a romperse o deformarse, lo que reduce la necesidad de reemplazos frecuentes y el tiempo de inactividad de mantenimiento asociado.

Resistencia Inigualable a la Oxidación y la Corrosión

Durante la operación, un elemento de carburo de silicio forma una capa superficial protectora de dióxido de silicio. Esta película proporciona una resistencia superior a la oxidación y la corrosión química, extendiendo la vida útil del elemento en atmósferas de horno agresivas.

Resiliencia al Choque Térmico

Los procesos industriales a menudo implican ciclos rápidos de calentamiento y enfriamiento. Las propiedades del material del SiC le otorgan una excelente resistencia al choque térmico, lo que previene el agrietamiento y la falla que pueden ocurrir con materiales menos resistentes bajo tal tensión.

Comprender las Compensaciones: Costo y Complejidad

El rendimiento superior de los elementos de SiC conlleva consideraciones específicas que son críticas para tomar una decisión informada. No son un reemplazo universal para los elementos metálicos.

El Desafío del "Envejecimiento"

La característica operativa más significativa del SiC es el envejecimiento. A lo largo de su vida útil, la resistencia eléctrica de un elemento de SiC aumenta gradualmente. Esto requiere una fuente de alimentación con salida de voltaje variable (a menudo un transformador multitap) para mantener una entrega de potencia constante.

Este proceso de envejecimiento también significa que los elementos generalmente se reemplazan en grupos para mantener un rendimiento equilibrado, a diferencia de los elementos metálicos que a menudo se pueden reemplazar individualmente.

Mayor Inversión Inicial

Los elementos de carburo de silicio son más caros que los elementos metálicos tradicionales por unidad. Además, la necesidad de equipos de control de potencia especializados aumenta el gasto de capital inicial.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de elemento calefactor correcta es una compensación entre los requisitos de rendimiento, la complejidad operativa y el presupuesto.

- Si su enfoque principal es operar por encima de 1300 °C o en una atmósfera altamente corrosiva: El carburo de silicio es la opción necesaria y superior, ya que los elementos metálicos no son viables.

- Si su enfoque principal es minimizar el costo inicial para un proceso de temperatura más baja (por debajo de 1250 °C): Los elementos metálicos tradicionales siguen siendo la solución más práctica y económica.

- Si su enfoque principal es maximizar el tiempo de actividad y la durabilidad a largo plazo: El costo inicial del SiC puede justificarse por su mayor vida útil y menor frecuencia de reemplazo, siempre que disponga de los sistemas para gestionar su envejecimiento.

En última instancia, elegir SiC es una inversión en capacidad de alto rendimiento para aplicaciones donde los materiales estándar simplemente no son una opción.

Tabla Resumen:

| Ventaja | Carburo de Silicio (SiC) | Metal Tradicional |

|---|---|---|

| Temperatura Máxima de Operación | Hasta 1600°C | Típicamente por debajo de 1300°C |

| Vida Útil | Superior, mayor vida útil | Más corta, se degrada más rápido |

| Resistencia a la Corrosión/Oxidación | Excelente, forma capa protectora | Limitada, propensa a fallas |

| Resistencia al Choque Térmico | Alta, resiste el agrietamiento | Menor, susceptible a daños |

| Costo Inicial | Más alto | Más bajo |

| Complejidad Operativa | Requiere control de voltaje por envejecimiento | Más simple, sin controles especiales |

¡Mejore su laboratorio con las soluciones avanzadas de calefacción de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y la durabilidad en sus procesos!

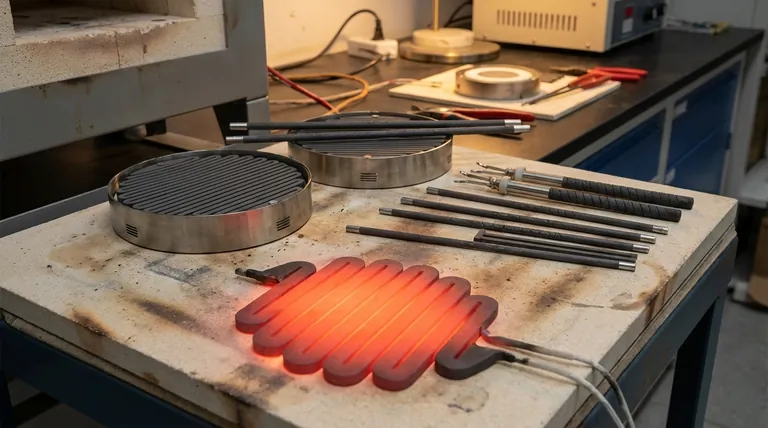

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido