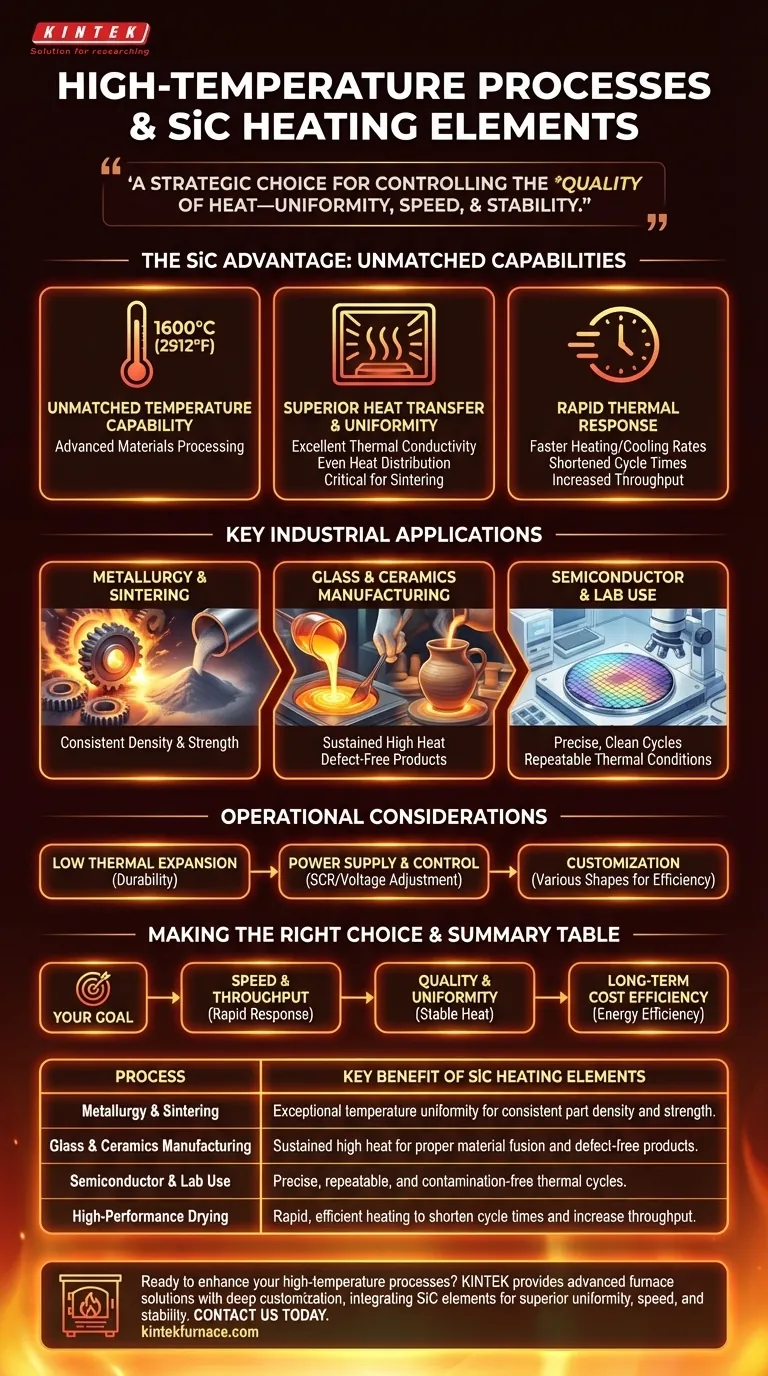

En resumen, los procesos que requieren calor extremadamente alto, uniforme y fiable son los que más se benefician de los elementos calefactores de Carburo de Silicio (SiC). Estos incluyen aplicaciones industriales como la sinterización de metales y cerámicas, la fusión de vidrio y metales no ferrosos, y el secado de materiales de alto rendimiento, todos los cuales dependen de un control térmico preciso que los elementos convencionales no pueden proporcionar.

La decisión de utilizar elementos calefactores de SiC va más allá de simplemente alcanzar una temperatura objetivo. Es una elección estratégica para controlar la calidad del calor —su uniformidad, velocidad y estabilidad— lo que dicta directamente la calidad final del producto, el rendimiento de la producción y los costes operativos a largo plazo.

Por qué el SiC destaca en entornos exigentes

El Carburo de Silicio no es solo otro material calefactor; sus propiedades fundamentales lo hacen excepcionalmente adecuado para los procesos térmicos más intensivos. Comprender estas propiedades revela por qué es indispensable en la fabricación moderna.

Capacidad de temperatura inigualable

Los elementos de SiC operan de manera fiable a temperaturas superficiales de hasta 1600 °C (2912 °F). Este umbral de alta temperatura permite a las industrias trabajar con materiales avanzados que tienen puntos de fusión o procesamiento extremadamente altos.

Transferencia de calor y uniformidad superiores

El SiC posee una excelente conductividad térmica. Esto significa que transfiere la energía térmica de manera muy eficiente desde el elemento hasta la carga de trabajo, asegurando que toda la cámara se caliente de manera uniforme y rápida.

Esta uniformidad es fundamental en procesos como la sinterización, donde las variaciones de temperatura de tan solo unos pocos grados pueden arruinar un lote completo.

Respuesta térmica rápida

Estos elementos pueden lograr tasas rápidas de calentamiento y enfriamiento. Esto acorta los tiempos de ciclo del proceso, aumentando directamente el rendimiento de la fábrica.

Los ciclos más rápidos también minimizan el tiempo que el horno pasa inactivo a altas temperaturas, lo que reduce el consumo general de energía y disminuye los costes operativos.

Aplicaciones industriales clave

La combinación única de calor alto, uniformidad y velocidad hace que los elementos de SiC sean esenciales en varias industrias de alto valor.

Metalurgia y Sinterización

La sinterización implica fusionar materiales en polvo juntos justo por debajo de su punto de fusión. Esto requiere un calor excepcionalmente estable y uniforme para garantizar una densidad y resistencia consistentes en la pieza final. El SiC proporciona el control necesario para producir componentes metálicos y cerámicos de alta calidad.

Fabricación de vidrio y cerámica

La fusión de materias primas para vidrio o la cocción de cerámicas avanzadas exige temperaturas altas y sostenidas. Los elementos de SiC proporcionan el calor constante necesario para mantener la viscosidad del material y asegurar las reacciones químicas adecuadas, lo que resulta en productos claros y sin defectos.

Semiconductores y uso en laboratorio

En la fabricación de semiconductores, procesos como el recocido térmico requieren ciclos de calentamiento prístinos y altamente controlados. Los investigadores en entornos de laboratorio también dependen del SiC para experimentos que exigen condiciones térmicas precisas y repetibles sin contaminación.

Comprensión de las compensaciones operativas

Aunque son increíblemente eficaces, los elementos de SiC son un componente de alto rendimiento con consideraciones operativas específicas. Comprenderlas es clave para maximizar su valor y vida útil.

Baja expansión térmica

Un factor clave en su durabilidad es un bajo coeficiente de expansión térmica. Esta propiedad minimiza la tensión interna en el elemento a medida que se calienta y enfría, reduciendo drásticamente el riesgo de fractura y extendiendo su vida operativa en comparación con materiales más frágiles.

Fuente de alimentación y control

La resistencia eléctrica de los elementos de SiC puede cambiar a lo largo de su vida útil. Un sistema bien diseñado requiere un controlador de potencia (típicamente un SCR) que pueda ajustar el voltaje para mantener una salida de potencia constante, asegurando temperaturas de proceso estables durante miles de horas.

Personalización para la eficiencia

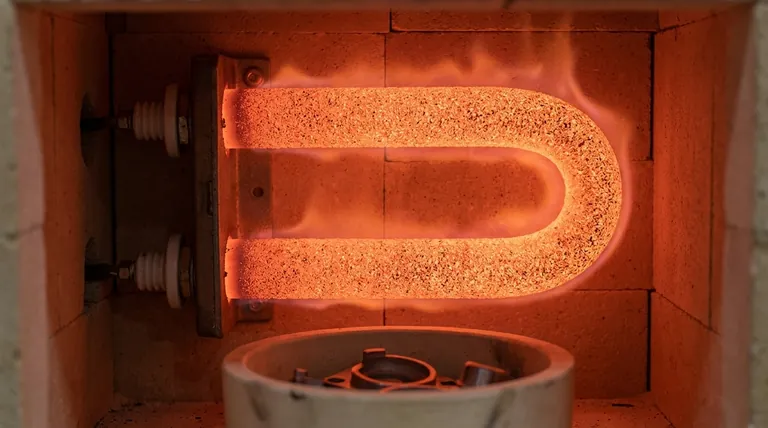

Los elementos de SiC se pueden fabricar en una amplia variedad de formas, como varillas, formas de U o espirales. Esto permite a los diseñadores de hornos optimizar la distribución del calor para una cámara o proceso específico, asegurando que no se desperdicie energía y que la carga de trabajo reciba calor exactamente donde se necesita.

Tomar la decisión correcta para su objetivo

Al evaluar los elementos calefactores, su objetivo principal del proceso debe guiar su decisión.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Las capacidades de calentamiento y enfriamiento rápidos del SiC son su mayor activo para reducir los tiempos de ciclo.

- Si su enfoque principal es la calidad del producto y la uniformidad: La alta conductividad térmica y la temperatura estable del SiC garantizan resultados repetibles y sin defectos lote tras lote.

- Si su enfoque principal es la eficiencia de costes a largo plazo: La combinación de eficiencia energética y larga vida operativa le da al SiC un menor coste total de propiedad en aplicaciones exigentes.

En última instancia, aprovechar los elementos calefactores de SiC se trata de obtener un control preciso sobre la energía térmica para lograr resultados de fabricación superiores.

Tabla de resumen:

| Proceso | Beneficio clave de los elementos calefactores de SiC |

|---|---|

| Metalurgia y Sinterización | Uniformidad de temperatura excepcional para una densidad y resistencia consistentes de las piezas. |

| Fabricación de Vidrio y Cerámica | Calor alto y sostenido para una fusión adecuada del material y productos sin defectos. |

| Semiconductores y Uso en Laboratorio | Ciclos térmicos precisos, repetibles y libres de contaminación. |

| Secado de Alto Rendimiento | Calentamiento rápido y eficiente para acortar los tiempos de ciclo y aumentar el rendimiento. |

¿Listo para mejorar sus procesos a alta temperatura con calefacción de precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo y Rotatorios, así como Hornos de Vacío y con Atmósfera y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos integrar elementos calefactores de SiC para satisfacer con precisión sus requisitos únicos de uniformidad, velocidad y estabilidad, asegurando una calidad de producto y una eficiencia operativa superiores.

Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas