En aplicaciones de alta temperatura, los álcalis, los óxidos alcalinos y ciertos metales fundidos son extremadamente dañinos para los elementos calefactores de carburo de silicio (SiC). Estas sustancias inician reacciones químicas y corrosión por encima de temperaturas específicas, lo que lleva a la formación de nuevos compuestos, una degradación de la estructura del elemento y una reducción significativa tanto de la eficiencia de calentamiento como de la vida útil operativa.

La longevidad y el rendimiento de los elementos calefactores de carburo de silicio dependen completamente de la compatibilidad química dentro del horno. La contaminación por álcalis, óxidos alcalinos o metales fundidos específicos inicia reacciones químicas irreversibles a altas temperaturas, lo que lleva a fallas estructurales y una rápida pérdida de eficiencia de calentamiento.

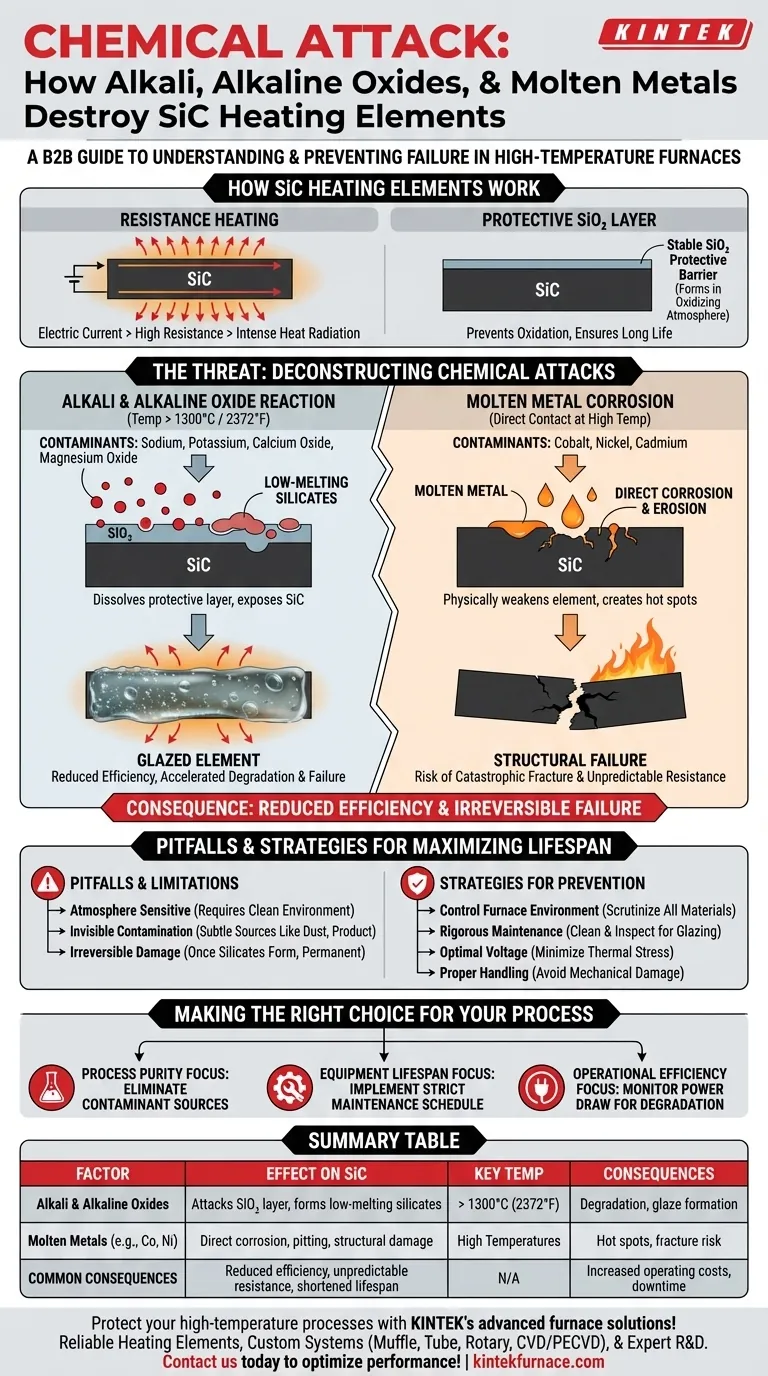

Cómo funcionan los elementos de SiC

El principio del calentamiento por resistencia

Los elementos de carburo de silicio funcionan haciendo pasar una corriente eléctrica a través del material de SiC. Debido a su resistencia eléctrica inherente, el elemento se calienta intensamente e irradia esta energía térmica para calentar el horno y su contenido. La temperatura se controla con precisión ajustando la corriente eléctrica suministrada al elemento.

La capa protectora de sílice

En condiciones normales de funcionamiento en una atmósfera oxidante, una capa delgada y estable de dióxido de silicio (SiO₂) se forma naturalmente en la superficie del elemento de SiC. Esta capa vítrea actúa como una barrera protectora, evitando una mayor oxidación del carburo de silicio subyacente y asegurando una larga vida útil. Los ataques químicos que se discuten aquí se dirigen principalmente a esta capa protectora vital.

Deconstruyendo los ataques químicos

La reacción de álcalis y óxidos alcalinos

A temperaturas que superan los 1300 °C (2372 °F), los contaminantes como los álcalis (por ejemplo, sodio, potasio) y los óxidos alcalinotérreos (por ejemplo, óxido de calcio, óxido de magnesio) se vuelven altamente reactivos. Atacan la capa protectora de SiO₂, reaccionando con ella para formar varios silicatos de bajo punto de fusión.

Esta reacción disuelve eficazmente la capa protectora, exponiendo SiC fresco a la atmósfera del horno. El proceso crea un "esmalte" en el elemento, reduce su capacidad para irradiar calor de manera eficiente y, en última instancia, conduce a una degradación y falla aceleradas.

Corrosión por metales fundidos

Ciertos metales fundidos, como el cobalto, el níquel y el cadmio, son directamente corrosivos para el propio material de carburo de silicio. Cuando estos metales entran en contacto con el elemento a altas temperaturas, pueden causar picaduras, erosión y daños estructurales profundos.

Este es un ataque químico directo que debilita físicamente el elemento calefactor, creando puntos calientes y aumentando el riesgo de una fractura catastrófica durante el funcionamiento.

La consecuencia: ineficiencia y falla

Ambos tipos de ataque químico conducen a los mismos resultados. La resistencia eléctrica del elemento cambia de forma impredecible, su integridad estructural se ve comprometida y su capacidad para irradiar calor se reduce. Esto obliga a la fuente de alimentación a trabajar más para mantener la temperatura objetivo, lo que disminuye la eficiencia energética general y acorta la vida útil del elemento.

Comprendiendo los inconvenientes y limitaciones

La atmósfera es una variable crítica

Aunque los elementos de SiC son conocidos por su alta resistencia y excelente rendimiento, no son químicamente inertes. Su idoneidad depende en gran medida de la atmósfera interna del horno y de los materiales específicos que se procesan. La contaminación puede ser transportada por el aire o desgasificarse directamente de la carga de trabajo.

La contaminación suele ser invisible

La fuente de álcalis u óxidos nocivos puede ser sutil. Puede provenir del producto que se calienta, del polvo refractario del aislamiento del horno o incluso de los materiales de manipulación utilizados durante la carga y descarga. Lo que parece un contaminante menor a temperatura ambiente puede convertirse en un problema importante a 1300 °C.

La degradación es irreversible

Una vez que comienza la reacción química y se forman los silicatos, el daño es permanente. No existe una forma práctica de reparar un elemento que ha sufrido un ataque químico significativo. La única solución es la prevención.

Estrategias para maximizar la vida útil del elemento

Controle el entorno de su horno

La estrategia más eficaz es evitar que estas sustancias nocivas entren en la cámara del horno en primer lugar. Examine todos los materiales que se procesan en busca de posibles fuentes de álcalis, óxidos o metales volátiles.

Implemente un mantenimiento riguroso

La limpieza e inspección regulares del horno son fundamentales. Busque signos de glaseado del elemento, decoloración o depósitos en las paredes del horno. La detección temprana de la contaminación le permite abordar la fuente antes de que ocurran daños extensos.

Opere a voltajes óptimos

Operar el horno al voltaje más bajo posible requerido para alcanzar la temperatura objetivo puede reducir el estrés térmico en los elementos. Esto puede ralentizar la velocidad de las reacciones químicas y extender la vida útil del elemento.

Asegure una manipulación e instalación adecuadas

Los daños mecánicos, como astillas o arañazos incurridos durante la instalación, pueden crear puntos débiles en la superficie del elemento. Estos puntos son más susceptibles de iniciar un ataque químico, por lo que una manipulación cuidadosa es primordial.

Tomando la decisión correcta para su proceso

Al comprender estos mecanismos de falla, puede controlar mejor su proceso de alta temperatura.

- Si su enfoque principal es la pureza del proceso: Debe asegurarse de que los materiales que se calientan no liberen álcalis, óxidos alcalinos o metales volátiles a la temperatura de funcionamiento.

- Si su enfoque principal es maximizar la vida útil del equipo: Implemente un programa de mantenimiento estricto para limpiar el interior del horno e inspeccionar los elementos en busca de signos de ataque químico o "glaseado".

- Si su enfoque principal es la eficiencia operativa: Supervise de cerca el consumo de energía, ya que un aumento en el consumo de energía para mantener la temperatura es un indicador clave de la degradación del elemento por reacciones químicas.

En última instancia, comprender y controlar el entorno químico de su horno es el factor más crítico para lograr un rendimiento fiable de sus elementos calefactores de carburo de silicio.

Tabla resumen:

| Factor | Efecto en los elementos calefactores de SiC | Umbrales de temperatura clave |

|---|---|---|

| Álcalis y óxidos alcalinos | Atacan la capa protectora de SiO₂, forman silicatos de bajo punto de fusión, lo que lleva a la degradación | Por encima de 1300 °C (2372 °F) |

| Metales fundidos (por ejemplo, cobalto, níquel) | Causan corrosión directa, picaduras y daños estructurales, creando puntos calientes | Varía según el metal, típicamente altas temperaturas |

| Consecuencias | Eficiencia de calentamiento reducida, cambios impredecibles en la resistencia, vida útil acortada | N/A |

¡Proteja sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios elementos y sistemas de calefacción fiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para prevenir daños químicos y prolongar la vida útil del equipo. Contáctenos hoy para optimizar el entorno de su horno y lograr un rendimiento superior.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil