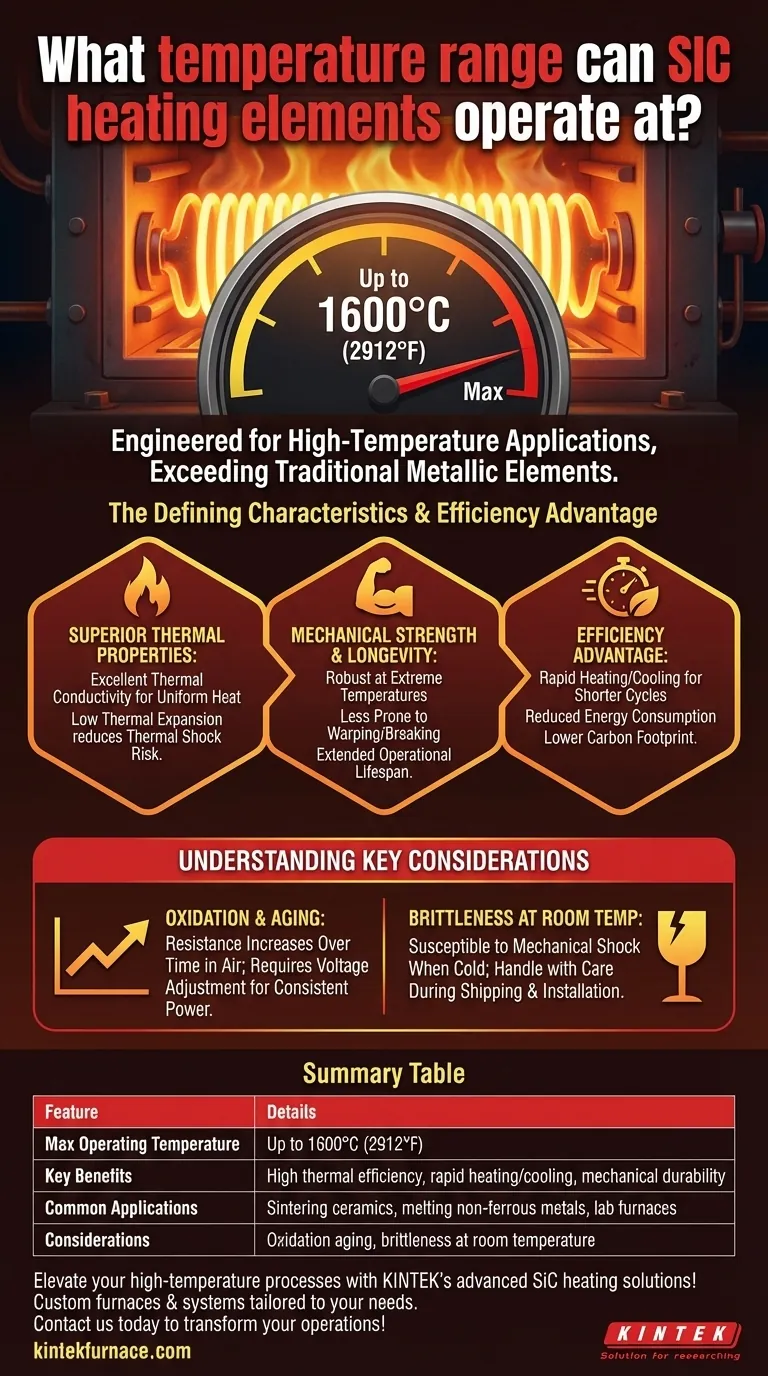

En resumen, los elementos calefactores de Carburo de Silicio (SiC) están diseñados para aplicaciones de alta temperatura, capaces de operar a temperaturas superficiales de hasta 1600 °C (2912 °F). Esta capacidad supera significativamente a la mayoría de los elementos calefactores metálicos tradicionales, convirtiéndolos en la opción predeterminada para procesos industriales exigentes.

Si bien el techo de alta temperatura es su característica más notable, el verdadero valor de los elementos de SiC reside en su combinación de eficiencia térmica, altas tasas de calentamiento y durabilidad mecánica, lo que en conjunto reduce los costos operativos y mejora la fiabilidad del proceso.

Características distintivas de los elementos de SiC

Comprender por qué se eligen los elementos de SiC requiere ir más allá de su temperatura máxima. Sus propiedades físicas y térmicas trabajan en conjunto para ofrecer un rendimiento superior en entornos extremos.

Habilitando procesos de alta temperatura

Los elementos de SiC alcanzan y mantienen de manera confiable temperaturas inaccesibles para muchos otros materiales. Esto los hace esenciales para procesos que requieren calor constante e intenso.

Aplicaciones como la sinterización de cerámicas, la fusión de metales no ferrosos y diversas operaciones de hornos de laboratorio dependen de esta capacidad de alta temperatura.

Propiedades térmicas superiores

El SiC posee una excelente conductividad térmica. Esto asegura que el calor se transfiera de manera eficiente y uniforme desde el elemento a la cámara del horno, evitando puntos calientes y promoviendo una calidad uniforme del producto.

Además, estos elementos tienen un bajo coeficiente de expansión térmica. Se expanden y contraen muy poco al calentarse y enfriarse, lo que reduce drásticamente el riesgo de choque térmico y rotura mecánica.

Resistencia mecánica y longevidad

Incluso a temperaturas extremas, los elementos de SiC exhiben una excepcional resistencia mecánica. Esta robustez física los hace menos propensos a pandearse, deformarse o romperse en comparación con las alternativas metálicas.

Esta durabilidad inherente se traduce directamente en una vida útil operativa más larga, reduciendo la necesidad de reemplazos frecuentes y minimizando el costoso tiempo de inactividad por mantenimiento.

La ventaja de la eficiencia

Las propiedades del material de SiC también crean ventajas significativas en el uso de energía y la velocidad del proceso, impactando directamente en sus resultados finales.

Calentamiento y enfriamiento rápidos

Los elementos de SiC pueden alcanzar su temperatura objetivo muy rápidamente. Esta rápida tasa de calentamiento acorta los tiempos de ciclo del proceso, aumentando el rendimiento.

La capacidad de enfriarse rápidamente también se suma a la flexibilidad del proceso y puede reducir aún más el consumo de energía entre ciclos.

Consumo de energía reducido

La combinación de transferencia de calor eficiente y calentamiento rápido significa que se desperdicia menos energía. Esto conduce a facturas de energía más bajas y una huella de carbono reducida para su operación.

Al entregar calor precisa y oportunamente, los elementos de SiC contribuyen a un calentamiento industrial más sostenible y rentable.

Comprensión de las consideraciones clave

Aunque son muy efectivos, los elementos de SiC tienen características operativas que deben gestionarse para un rendimiento y longevidad óptimos. No son un reemplazo universal directo para todos los sistemas de calefacción.

Oxidación y envejecimiento del elemento

Los elementos de SiC están sujetos a oxidación, especialmente cuando operan en aire a altas temperaturas. Este proceso aumenta gradualmente la resistencia eléctrica del elemento con el tiempo.

Este "envejecimiento" es una característica normal y predecible. Para mantener una salida de potencia constante, el sistema de suministro de energía debe ser capaz de proporcionar un voltaje creciente durante la vida útil del elemento.

Fragilidad a temperatura ambiente

Aunque son muy resistentes a altas temperaturas, el SiC puede ser quebradizo y susceptible a impactos mecánicos cuando está frío.

Se debe tener cuidado durante el envío, manipulación e instalación para evitar fracturas. Una vez instalados y llevados a temperatura, su resistencia se convierte en un gran activo.

Tomando la decisión correcta para su objetivo

La selección del elemento calefactor correcto depende completamente de las demandas primarias de su aplicación específica.

- Si su enfoque principal es alcanzar temperaturas extremas: El SiC es la opción definitiva para procesos que requieren calor estable y confiable de hasta 1600 °C.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Los ciclos rápidos de calentamiento y enfriamiento de los elementos de SiC pueden acortar significativamente los tiempos de proceso e impulsar la productividad.

- Si su enfoque principal es el costo operativo a largo plazo y la fiabilidad: La durabilidad y la eficiencia energética de los elementos de SiC reducen las necesidades de mantenimiento y disminuyen las facturas de energía durante su vida útil prolongada.

En última instancia, elegir elementos calefactores de SiC es una inversión en capacidad de proceso, eficiencia y fiabilidad a largo plazo para aplicaciones térmicas de alta demanda.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Temperatura máxima de operación | Hasta 1600 °C (2912 °F) |

| Beneficios clave | Alta eficiencia térmica, calentamiento/enfriamiento rápido, durabilidad mecánica |

| Aplicaciones comunes | Sinterización de cerámicas, fusión de metales no ferrosos, hornos de laboratorio |

| Consideraciones | Envejecimiento por oxidación, fragilidad a temperatura ambiente |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de calefacción SiC de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura personalizados como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido