El material en el corazón de cualquier elemento calefactor se elige por su capacidad para convertir la energía eléctrica en calor de manera eficiente y confiable. Los materiales más comunes son las aleaciones metálicas, principalmente nicrom (níquel-cromo) y Kanthal (hierro-cromo-aluminio). Para temperaturas más extremas o entornos especializados, se utilizan materiales no metálicos como el carburo de silicio y el disilicuro de molibdeno.

La selección de un material para un elemento calefactor es una compensación de ingeniería deliberada. No se trata de encontrar una sustancia "mejor", sino de equilibrar la resistencia eléctrica del material, la durabilidad a altas temperaturas y la resistencia a la oxidación con el costo y el entorno operativo de una aplicación específica.

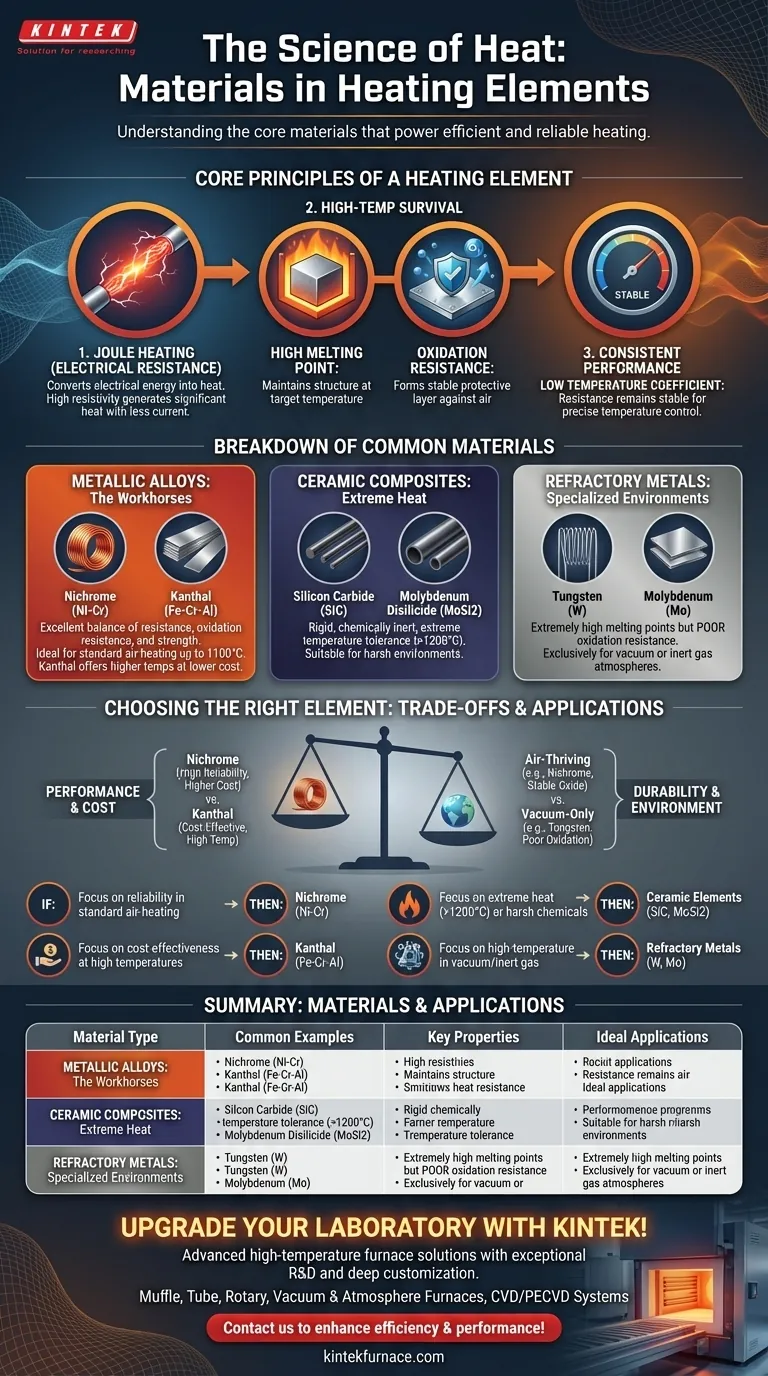

Los principios fundamentales de un elemento calefactor

Para entender por qué se utilizan ciertos materiales, primero debemos comprender los requisitos fundamentales del trabajo. La función principal de un elemento calefactor es calentarse cuando la electricidad pasa a través de él y sobrevivir haciéndolo repetidamente.

El papel de la resistencia eléctrica

Todo elemento calefactor funciona según un principio conocido como calentamiento Joule. Cuando una corriente eléctrica fluye a través de un material con resistencia eléctrica, la energía se convierte en calor.

Un material con alta resistividad es ideal. Genera un calor significativo con menos corriente en comparación con un material de baja resistencia, lo que hace que el sistema sea más eficiente y compacto.

Sobrevivir a altas temperaturas

El material elegido debe ser capaz de soportar su propio calor sin degradarse. Dos propiedades son críticas aquí: un alto punto de fusión y resistencia a la oxidación.

Un alto punto de fusión asegura que el elemento permanezca sólido y estructuralmente estable a su temperatura de funcionamiento objetivo.

La resistencia a la oxidación es, posiblemente, el factor más crítico para la longevidad. A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire, formando una capa de óxido que puede hacer que el elemento se vuelva quebradizo y falle. Materiales como el nicrom son muy valorados porque forman una capa de óxido estable y protectora que evita una mayor corrosión.

Garantizar un rendimiento constante

Para un calentamiento predecible y controlado, la resistencia del elemento debe permanecer relativamente estable a medida que cambia su temperatura. Esta propiedad se conoce como bajo coeficiente de temperatura de resistencia.

Si la resistencia de un material cambia drásticamente con el calor, la potencia de salida fluctuará, lo que dificultará el mantenimiento de una temperatura precisa.

Un desglose de los materiales comunes para elementos calefactores

Los materiales generalmente se agrupan en categorías según su composición y las condiciones de funcionamiento ideales. Cada uno tiene un perfil distinto de fortalezas y debilidades.

Aleaciones metálicas: los caballos de batalla

Estos son los materiales más comunes que se encuentran en los electrodomésticos y hornos industriales.

- Nicrom (níquel-cromo): A menudo considerado el estándar de oro, el nicrom (típicamente 80% níquel, 20% cromo) ofrece una excelente combinación de alta resistencia, excelente resistencia a la oxidación y buena ductilidad. Mantiene bien su resistencia a altas temperaturas.

- Kanthal (hierro-cromo-aluminio): Una alternativa líder al nicrom, las aleaciones Fe-Cr-Al son menos costosas y a menudo pueden operar a temperaturas aún más altas. Su principal ventaja es la rentabilidad para aplicaciones de alta temperatura.

Compuestos cerámicos: para calor extremo

Cuando las temperaturas superan los límites de las aleaciones metálicas, se requieren materiales a base de cerámica.

- Carburo de silicio (SiC): Este material es rígido, químicamente inerte y puede operar al aire libre a temperaturas muy altas. A menudo se forma en varillas o tubos.

- Disilicuro de molibdeno (MoSi2): Conocido por su excepcional rendimiento a altas temperaturas y resistencia a la corrosión, el MoSi2 se utiliza en los hornos industriales y de laboratorio más exigentes.

Metales refractarios: para entornos especializados

Estos metales tienen puntos de fusión extremadamente altos, pero una debilidad crítica: se oxidan casi instantáneamente en el aire a altas temperaturas.

- Tungsteno y molibdeno: Estos materiales se utilizan exclusivamente en hornos de vacío o entornos llenos de un gas inerte. Su baja resistencia a la oxidación los hace completamente inadecuados para calentar al aire libre.

Comprender las compensaciones

La elección de un elemento calefactor nunca se basa en una sola métrica. Siempre es un equilibrio de factores contrapuestos.

Rendimiento vs. Costo

El nicrom ofrece un rendimiento y una fiabilidad fantásticos en todos los aspectos, pero tiene un costo más alto debido a su alto contenido de níquel. El Kanthal (Fe-Cr-Al) proporciona una solución más económica para muchas aplicaciones de alta temperatura, lo que representa una compensación directa entre el costo del material y las características de rendimiento específicas.

Durabilidad vs. Entorno

La atmósfera de funcionamiento es una restricción innegociable. Un material como el tungsteno tiene un punto de fusión fenomenal, pero se destruirá en segundos si se opera en el aire. Por el contrario, un elemento de nicrom está diseñado específicamente para prosperar en el aire formando su propia capa protectora de óxido.

Rango de temperatura vs. Clase de material

Un modelo mental simple ayuda a guiar la selección. Para el calentamiento de uso general hasta alrededor de 1100 °C (2000 °F), las aleaciones metálicas son la opción preferida. Para calor extremo por encima de eso, los compuestos cerámicos son necesarios. Para calor alto en un vacío controlado, los metales refractarios son la única opción.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo principal y las limitaciones operativas.

- Si su enfoque principal es la fiabilidad en aplicaciones estándar de calentamiento de aire: Las aleaciones de nicrom (Ni-Cr) son el estándar probado y confiable de la industria para la longevidad y el rendimiento constante.

- Si su enfoque principal es la rentabilidad a altas temperaturas: Las aleaciones de hierro-cromo-aluminio (Fe-Cr-Al) como Kanthal ofrecen un excelente equilibrio entre la capacidad de alta temperatura y un menor costo del material.

- Si su enfoque principal es operar en calor extremo (por encima de 1200 °C) o entornos químicos hostiles: Los elementos cerámicos como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2) son la elección necesaria.

- Si su enfoque principal es el calentamiento a alta temperatura dentro de un vacío o una atmósfera inerte: Se requieren metales refractarios como el tungsteno o el molibdeno debido a sus altos puntos de fusión y su incapacidad para sobrevivir en oxígeno.

Comprender estas propiedades fundamentales de los materiales le permite seleccionar un elemento diseñado para el rendimiento, la longevidad y la eficiencia en su contexto específico.

Tabla resumen:

| Tipo de Material | Ejemplos Comunes | Propiedades Clave | Aplicaciones Ideales |

|---|---|---|---|

| Aleaciones Metálicas | Nicrom, Kanthal | Alta resistividad, resistencia a la oxidación, rendimiento estable | Calentamiento de aire estándar hasta 1100°C, soluciones rentables |

| Compuestos Cerámicos | Carburo de Silicio, Disilicuro de Molibdeno | Tolerancia a temperaturas extremas, inercia química | Entornos de alta temperatura (>1200°C) o hostiles |

| Metales Refractarios | Tungsteno, Molibdeno | Puntos de fusión muy altos, baja resistencia a la oxidación | Solo atmósferas de vacío o gas inerte |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción fiables. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo garantizan los tubos de cuarzo un calentamiento uniforme y una distribución de la temperatura? Descubra la clave del procesamiento térmico de precisión

- ¿Qué es la densidad de potencia en relación con los elementos calefactores y cómo se calcula? Optimice el rendimiento de su sistema térmico

- ¿Cuáles son las ventajas de las aleaciones de níquel? Logre un rendimiento inigualable en entornos extremos

- ¿Qué papel juega la recristalización en la conductividad de los elementos calefactores de carburo de silicio?

- ¿Qué metales se pueden fundir utilizando elementos calefactores de MoSi2? Guía de fusión a alta temperatura

- ¿Cuáles son las propiedades clave de los elementos calefactores eficaces? Optimice su generación de calor para lograr eficiencia y longevidad

- ¿Cuáles son los beneficios de los elementos calefactores de grafito en términos de longevidad y rendimiento? Desbloquee una fiabilidad y velocidad inigualables

- ¿Cuáles son las características clave del carburo de silicio que lo hacen adecuado para elementos calefactores? Descubra la eficiencia y durabilidad a altas temperaturas