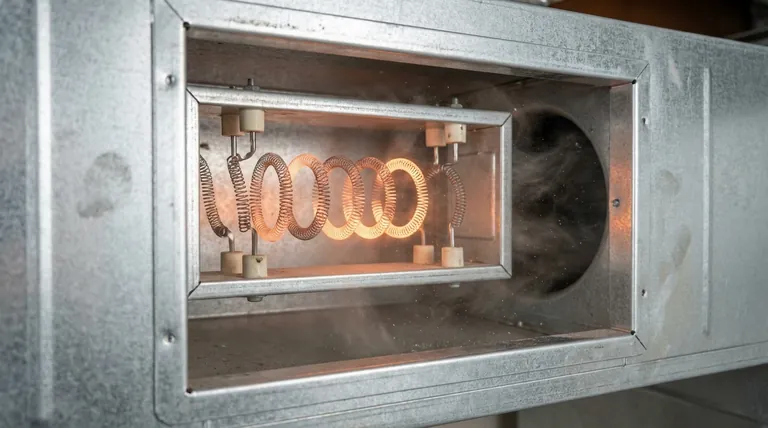

En esencia, los calentadores de bobina abierta se definen por su diseño simple pero altamente efectivo: una bobina de alambre eléctricamente resistente está suspendida por aisladores directamente en el camino del flujo de aire que se pretende calentar. Esta construcción, que típicamente utiliza aleaciones de níquel-cromo (NiCr) o hierro-cromo-aluminio (FeCrAl) para la bobina y cerámica o mica para los aisladores, permite una transferencia de energía inmediata y eficiente del elemento calefactor al aire.

La principal ventaja de un calentador de bobina abierta es su excepcional eficiencia térmica y su rápido tiempo de respuesta. Sin embargo, este diseño de exposición directa significa que su rendimiento y seguridad dependen críticamente de un entorno operativo limpio y no peligroso.

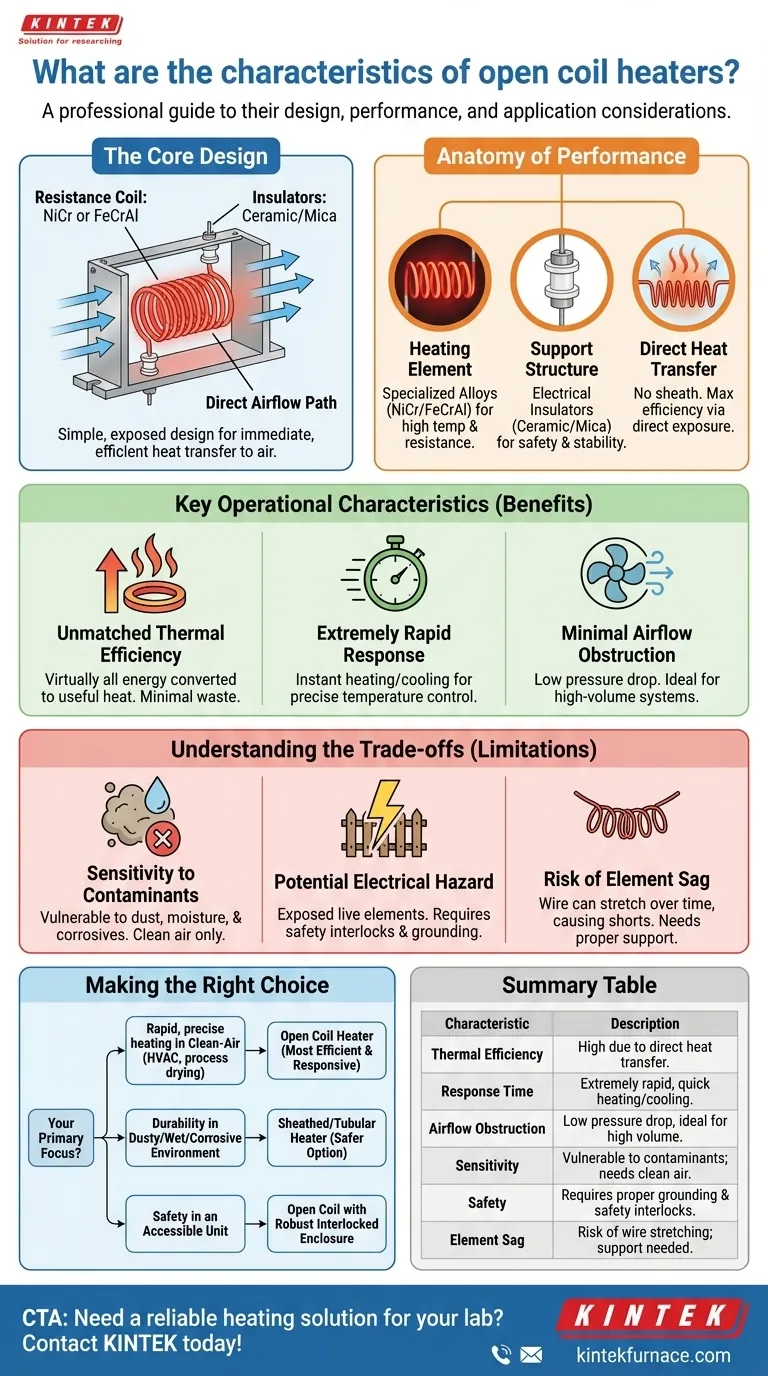

La Anatomía del Rendimiento

Comprender cómo se construye un calentador de bobina abierta revela por qué se comporta de la manera en que lo hace. Sus características son el resultado directo de su diseño minimalista y funcional.

El Elemento Calefactor: Bobinas de Resistencia

El corazón del calentador es la bobina misma. Está hecha de aleaciones especializadas como NiCr o FeCrAl, elegidas por su capacidad para resistir altas temperaturas y oxidación, al mismo tiempo que proporcionan la resistencia eléctrica necesaria para generar calor.

La aleación específica, el calibre del alambre (diámetro) y las dimensiones de la bobina se diseñan cuidadosamente para lograr la potencia de salida deseada a un voltaje específico.

La Estructura de Soporte: Aisladores

La bobina energizada no puede tocar ninguna superficie conductora. Se suspende dentro de un marco utilizando aisladores de cerámica o mica.

Estos materiales son excelentes aislantes eléctricos y son capaces de soportar las altas temperaturas de funcionamiento de la bobina sin degradarse, garantizando tanto la seguridad como la integridad estructural.

El Principio: Transferencia Directa de Calor

La característica definitoria de un calentador de bobina abierta es la exposición directa del elemento calefactor al medio (generalmente aire).

A diferencia de los calentadores con vaina donde la energía debe primero conducirse a través de un tubo exterior y aislamiento, aquí el calor irradia directamente desde la superficie de la bobina hacia el aire que pasa, lo que permite la máxima eficiencia.

Características Operativas Clave

El diseño de un calentador de bobina abierta se traduce directamente en un conjunto distinto de beneficios de rendimiento que lo convierten en la opción ideal para aplicaciones específicas.

Eficiencia Térmica Inigualable

Dado que no hay una vaina o material intermedio que calentar primero, prácticamente toda la energía eléctrica se convierte directamente en calor útil dentro de la corriente de aire. Esto resulta en una mínima energía desperdiciada y menores costos operativos.

Respuesta Extremadamente Rápida

La baja masa térmica de la delgada bobina de alambre le permite alcanzar la temperatura de funcionamiento casi instantáneamente cuando se aplica energía. También se enfría muy rápidamente cuando se corta la energía, lo que hace que estos calentadores sean ideales para aplicaciones que requieren un control de temperatura preciso y rápido.

Obstrucción Mínima del Flujo de Aire

La estructura "abierta" del conjunto de la bobina presenta una resistencia muy baja al flujo de aire. Esta baja caída de presión es una ventaja crítica en sistemas HVAC, calentadores de conductos y secadores industriales donde mantener un alto volumen y velocidad de aire es esencial para el rendimiento.

Comprendiendo las Ventajas y Desventajas

El mismo diseño que proporciona una eficiencia tan alta también introduce limitaciones específicas que deben respetarse. Ignorarlas puede llevar a fallas prematuras y riesgos de seguridad.

Sensibilidad a los Contaminantes

Las bobinas expuestas son vulnerables. Si la corriente de aire contiene polvo, humedad o vapores corrosivos, estos contaminantes pueden acumularse en el elemento caliente. Esto puede crear puntos calientes, hacer que el elemento se degrade o provocar un cortocircuito eléctrico.

Por esta razón, los calentadores de bobina abierta solo son adecuados para aplicaciones de aire limpio.

Peligro Eléctrico Potencial

Dado que los elementos calefactores están eléctricamente activos y expuestos, la seguridad es primordial. Todo el conjunto del calentador debe instalarse dentro de una carcasa debidamente conectada a tierra con bloqueos de seguridad (por ejemplo, en los paneles de acceso) para evitar el contacto humano accidental y el riesgo de descarga eléctrica.

Riesgo de Hundimiento del Elemento

Durante cientos de ciclos de calentamiento, el alambre de resistencia puede estirarse lentamente o "hundirse" bajo su propio peso, especialmente en aplicaciones montadas horizontalmente. Un diseño adecuado incluye suficientes puntos de soporte para mitigar esto, pero si ocurre un hundimiento, puede hacer que las bobinas se toquen, lo que resulta en un cortocircuito y una falla inmediata.

Elegir la Opción Correcta para su Aplicación

Seleccionar la tecnología de calefacción correcta requiere equilibrar la eficiencia, la durabilidad y la seguridad con las demandas de su proyecto.

- Si su enfoque principal es el calentamiento rápido y preciso en un sistema de aire limpio (como HVAC o secado de procesos): Un calentador de bobina abierta es la opción más eficiente y sensible disponible.

- Si su enfoque principal es la durabilidad en un ambiente polvoriento, húmedo o ligeramente corrosivo: Un calentador con vaina o tubular es la opción más segura, ya que protege el elemento de la contaminación.

- Si su enfoque principal es la seguridad en una unidad de fácil acceso: Debe asegurarse de que cualquier calentador de bobina abierta esté instalado dentro de una carcasa robusta e interbloqueada para eliminar cualquier riesgo de contacto accidental.

Al comprender estas características fundamentales y ventajas y desventajas, puede determinar con confianza si la eficiencia de un calentador de bobina abierta satisface las demandas y restricciones específicas de su sistema.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Eficiencia Térmica | Alta debido a la transferencia directa de calor, minimizando el desperdicio de energía. |

| Tiempo de Respuesta | Extremadamente rápido, con calentamiento y enfriamiento veloces para un control preciso. |

| Obstrucción del Flujo de Aire | Baja caída de presión, ideal para sistemas de aire de alto volumen. |

| Sensibilidad | Vulnerable a contaminantes como polvo y humedad; requiere entornos limpios. |

| Seguridad | Necesita una conexión a tierra adecuada y bloqueos de seguridad para prevenir peligros eléctricos. |

| Hundimiento del Elemento | Riesgo de estiramiento del alambre con el tiempo, lo que podría causar cortocircuitos. |

¿Necesita una solución de calefacción fiable para su laboratorio? KINTEK se especializa en hornos avanzados de alta temperatura, incluyendo diseños personalizados para satisfacer sus necesidades únicas. Con nuestra experiencia en I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para aplicaciones de aire limpio, mejorando la eficiencia y la seguridad. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar sus proyectos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón