En esencia, la idoneidad del grafito como elemento calefactor proviene de su punto de sublimación extremadamente alto, su alta conductividad térmica y un nivel de resistividad eléctrica que genera calor de manera efectiva. Estas propiedades le permiten operar de manera confiable a temperaturas muy superiores a los límites de la mayoría de los metales, siempre que se utilice en un entorno no oxidante como un horno de vacío o de gas inerte.

El grafito no es un material calefactor ideal universal; es un especialista. Su rendimiento excepcional a temperaturas extremas depende totalmente de estar protegido del oxígeno, lo que lo convierte en la mejor opción para hornos de vacío y atmósfera inerte, pero inadecuado para calentar al aire libre.

Las Propiedades Térmicas y Eléctricas Fundamentales del Grafito

Para comprender por qué el grafito se utiliza en aplicaciones exigentes como la sinterización de metales y el soldadura fuerte de cobre, debemos observar su combinación única de propiedades.

Estabilidad a Temperaturas Excepcionalmente Altas

El grafito no se funde a presión atmosférica; en su lugar, se sublima (pasa de sólido directamente a gas) a una temperatura increíblemente alta, alrededor de 3,650 °C (6,600 °F).

Esta estabilidad térmica permite que los elementos calefactores de grafito operen en entornos que derretirían o destruirían los elementos metálicos convencionales.

Alta Conductividad Térmica

El grafito exhibe una alta conductividad térmica, lo que significa que transfiere el calor de manera muy eficiente.

Esta propiedad es fundamental para garantizar una distribución uniforme de la temperatura dentro de un horno, evitando puntos calientes y permitiendo un calentamiento rápido y uniforme del material que se está procesando.

Resistividad Eléctrica Utilizable

Aunque el grafito es un buen conductor eléctrico, su resistencia es significativamente mayor que la de metales como el cobre.

Esta resistividad intermedia es una ventaja clave. Es lo suficientemente baja como para permitir que la corriente fluya fácilmente, pero lo suficientemente alta como para generar calor sustancial a través de la resistencia (calentamiento Joule) sin requerir diseños de elementos demasiado grandes o complejos.

Bajo Coeficiente de Expansión Térmica (CTE)

El grafito se expande y contrae muy poco cuando se calienta y se enfría. Esta baja expansión térmica le confiere una excelente resistencia al choque térmico.

Durante ciclos de temperatura rápidos, los elementos con un CTE alto pueden agrietarse o romperse debido a la tensión interna. La estabilidad del grafito minimiza este riesgo, contribuyendo a una vida útil más larga en operaciones cíclicas exigentes.

Comprender las Compensaciones Críticas

Ningún material es perfecto. Las fortalezas únicas del grafito se equilibran con limitaciones significativas que definen dónde y cómo se puede utilizar.

El Talón de Aquiles: La Oxidación

La debilidad más significativa del grafito es su poca resistencia a la oxidación.

En presencia de aire (oxígeno), el grafito comienza a oxidarse y degradarse a temperaturas tan bajas como 450 °C (842 °F). Esto lo hace totalmente inadecuado para aplicaciones de alta temperatura en una atmósfera abierta. Su uso se restringe a hornos de vacío o hornos llenos de un gas inerte como argón o nitrógeno.

Propiedades Mecánicas: Resistencia frente a Fragilidad

El grafito tiene una alta resistencia a la compresión, pero es un material frágil, lo que significa que carece de ductilidad.

A diferencia de las aleaciones de elementos calefactores metálicos, el grafito no se puede estirar en un alambre ni formar fácilmente. Los elementos deben mecanizarse cuidadosamente a partir de grandes bloques sólidos de grafito, lo que afecta la complejidad y el costo del diseño final.

La Decisión Grafito vs. Carburo de Silicio (SiC)

Al elegir un elemento calefactor no metálico, la alternativa más común es el Carburo de Silicio (SiC).

El SiC también ofrece alta conductividad térmica y excelente resistencia al choque térmico. Sin embargo, su ventaja clave es su superior resistencia a la oxidación, lo que le permite operar a altas temperaturas en el aire. Esto convierte al SiC en la opción predeterminada para aplicaciones que no se pueden realizar en vacío.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el material de elemento calefactor correcto requiere hacer coincidir directamente sus propiedades con el entorno operativo y los objetivos de rendimiento de su proceso.

- Si su enfoque principal es alcanzar temperaturas extremas (>2000°C) en vacío o atmósfera inerte: El grafito es la opción superior y, a menudo, la única viable debido a su punto de sublimación inigualable.

- Si su enfoque principal es el calentamiento a alta temperatura en un entorno de aire abierto: El Carburo de Silicio (SiC) es el material requerido debido a su capacidad inherente para resistir la oxidación.

- Si su enfoque principal es la flexibilidad de diseño y el calentamiento a temperaturas más bajas (típicamente <1400°C) en aire: Las aleaciones metálicas dúctiles como FeCrAl (por ejemplo, Kanthal) suelen ser la solución más práctica y rentable.

En última instancia, elegir el elemento calefactor correcto se trata de comprender primero el entorno y luego el material.

Tabla Resumen:

| Propiedad | Valor / Característica | Beneficio Clave para Elementos Calefactores |

|---|---|---|

| Punto de Sublimación | ~3,650°C (6,600°F) | Permite operar a temperaturas extremas donde los metales se funden. |

| Conductividad Térmica | Alta | Asegura un calentamiento rápido y uniforme y previene puntos calientes. |

| Resistividad Eléctrica | Intermedia (mayor que los metales) | Genera calor eficientemente mediante calentamiento Joule sin diseños complejos. |

| Expansión Térmica (CTE) | Baja | Proporciona una excelente resistencia al choque térmico para una larga vida útil. |

| Resistencia a la Oxidación | Pobre (se degrada por encima de 450°C en aire) | Limita el uso a atmósferas de vacío o gas inerte. |

¿Necesita una solución de calefacción confiable para procesos a temperaturas extremas?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros elementos calefactores de grafito y sistemas de horno pueden mejorar sus aplicaciones de alta temperatura en entornos de vacío o inertes.

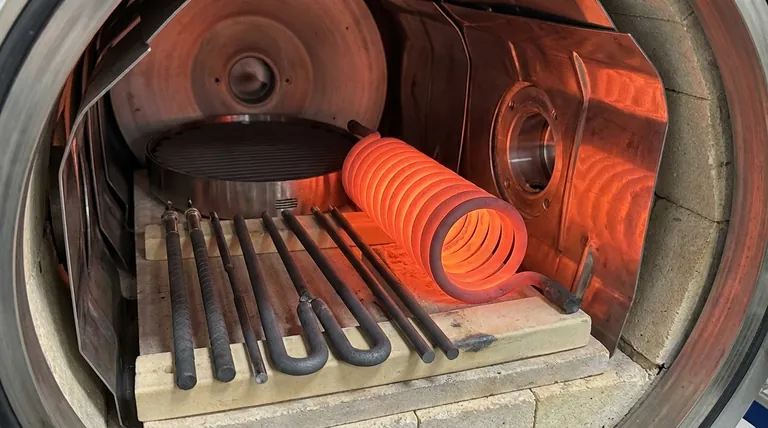

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad