En esencia, todos los elementos calefactores funcionan bajo el mismo principio: están diseñados para resistir el flujo de electricidad, convirtiendo la energía eléctrica en calor. Sin embargo, su diseño físico —específicamente su material, forma y carcasa— está meticulosamente diseñado para satisfacer las demandas únicas de cada aparato, desde el calor intenso y concentrado de una tostadora hasta el calor suave y generalizado de un calentador de ambiente.

El diseño de un elemento calefactor nunca es arbitrario. Es un compromiso deliberado entre cuatro factores clave: la velocidad e intensidad de calentamiento requeridas, el espacio físico disponible, la vida útil del material y, lo que es más importante, la seguridad del usuario.

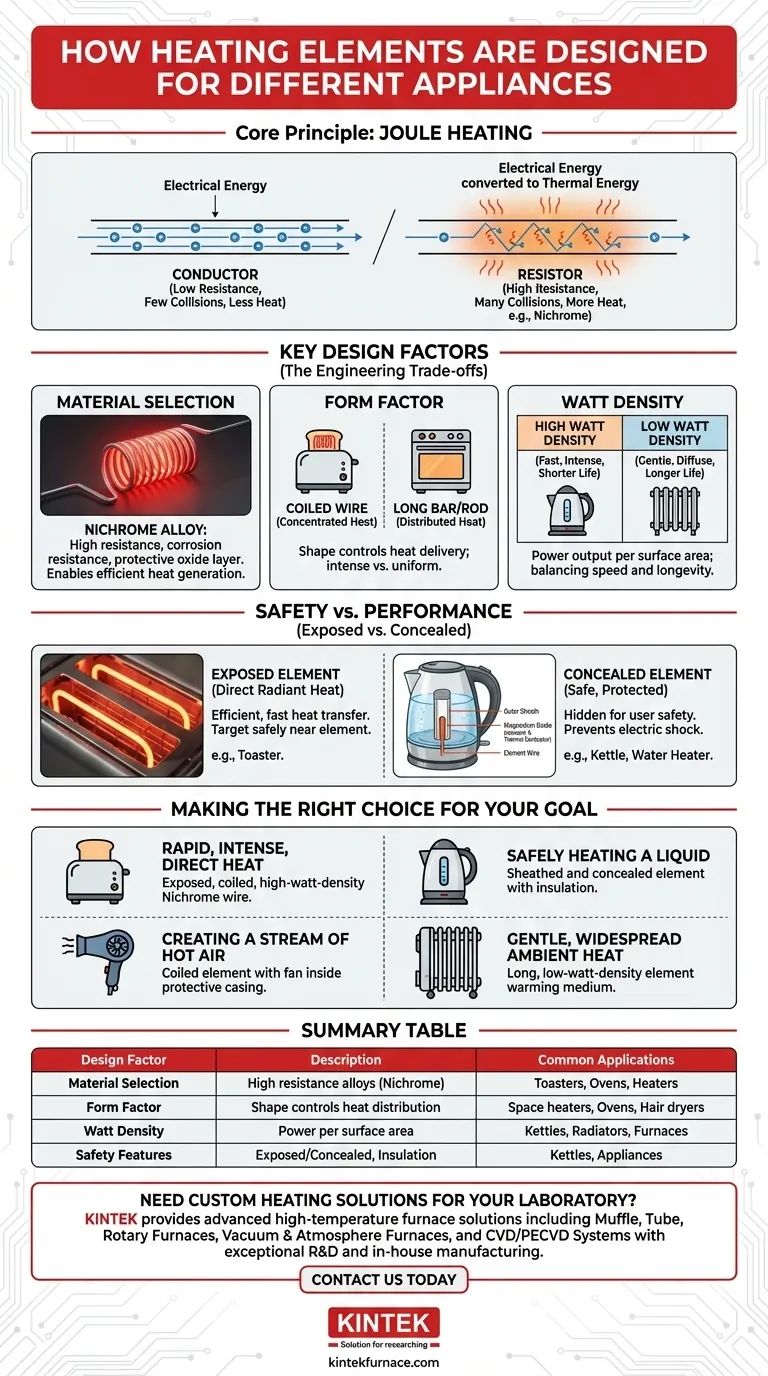

El principio universal: calentamiento Joule

Todo aparato que genera calor a partir de la electricidad, ya sea un hervidor, un horno o un secador de pelo, se basa en un fenómeno conocido como calentamiento Joule.

La ciencia de la resistencia

Cuando una corriente eléctrica pasa a través de un material, los electrones de la corriente chocan con los átomos de ese material. En un buen conductor como el cobre, los electrones fluyen fácilmente con pocas colisiones.

En un resistor, sin embargo, el material se elige específicamente para impedir este flujo. Estas colisiones frecuentes hacen que los átomos vibren, lo que percibimos como calor. Esta es la conversión fundamental de energía eléctrica en energía térmica.

Factores clave de diseño para cualquier elemento calefactor

Si bien el principio es universal, los ingenieros manipulan tres variables principales para adaptar un elemento a una tarea específica: material, factor de forma y densidad de potencia.

Selección de materiales: el corazón del elemento

El material más común utilizado para elementos calefactores de alta temperatura es una aleación llamada Nicrom (níquel-cromo).

Esta aleación es dominante por dos razones. Primero, tiene una alta resistencia eléctrica, lo que significa que genera un calor significativo de manera eficiente. Segundo, cuando se calienta, forma una capa exterior protectora estable de óxido de cromo que evita que se corroa y se degrade, asegurando una larga vida útil.

Factor de forma: dando forma a la salida de calor

La forma física del elemento es la elección de diseño más obvia y controla directamente cómo se entrega el calor.

-

Cables enrollados: enrollar firmemente el elemento en una bobina concentra un cable largo en un espacio pequeño. Esto crea una fuente de calor radiante intenso, perfecto para aplicaciones como tostadoras o calentadores de espacio donde el objetivo es calentar rápidamente una superficie o el aire directamente frente a ella.

-

Barras o varillas largas: se utilizan elementos rectos y alargados cuando el objetivo es distribuir el calor uniformemente sobre un área más grande. Este diseño se ve en hornos, donde el elemento necesita hornear los alimentos de manera uniforme, o en calentadores de zócalo que calientan una habitación.

Densidad de vatios: equilibrio entre potencia y vida útil

La densidad de vatios es la cantidad de potencia de salida por pulgada cuadrada de la superficie del elemento. Esta es una compensación de ingeniería crítica.

Una alta densidad de vatios proporciona un calentamiento muy rápido e intenso, pero también ejerce más presión sobre el material, lo que podría acortar su vida útil. Una baja densidad de vatios es más suave para el elemento, lo que lleva a una vida útil más larga y un calor más difuso y uniforme.

Comprender las compensaciones: seguridad vs. rendimiento

La consideración de diseño final suele ser la más importante: cómo entregar calor de manera efectiva sin crear un peligro. Esto se gestiona eligiendo si exponer u ocultar el elemento.

Elementos expuestos vs. ocultos

Un elemento expuesto, como los cables incandescentes de una tostadora, permite una transferencia de calor radiante directa y eficiente. Esto es ideal cuando el objetivo (una rebanada de pan) puede colocarse de forma segura cerca del elemento.

Un elemento oculto está escondido del usuario por seguridad. En un hervidor eléctrico, el elemento está revestido de metal para evitar descargas eléctricas por contacto con el agua. En un secador de pelo, está encerrado dentro del barril para evitar el contacto y permitir que un ventilador sople aire sobre él, creando una corriente de aire caliente.

El papel del revestimiento y el aislamiento

Los elementos ocultos no solo están escondidos; suelen estar encerrados en una funda protectora de metal. El espacio entre el cable del elemento y la funda se rellena con un polvo, a menudo óxido de magnesio.

Este polvo es un excelente aislante eléctrico pero un buen conductor térmico. Evita que la electricidad llegue a la funda exterior al tiempo que permite que el calor se transfiera a través de ella de manera eficiente y segura. Este diseño es fundamental para aparatos como calentadores de agua, hornos y cafeteras.

Tomar la decisión correcta para su objetivo

Al comprender estos principios básicos, puede desglosar el diseño de casi cualquier aparato de calefacción y comprender las decisiones de ingeniería que lo respaldan.

- Si el objetivo principal es un calor rápido, intenso y directo: El diseño favorecerá un cable de Nicrom expuesto, enrollado y de alta densidad de vatios, como se ve en una tostadora.

- Si el objetivo principal es calentar un líquido de forma segura: El diseño utilizará un elemento revestido y oculto para evitar cualquier interacción entre la electricidad y el agua, como en un hervidor.

- Si el objetivo principal es crear una corriente de aire caliente: El diseño combinará un elemento enrollado con un ventilador dentro de una carcasa protectora, como en un secador de pelo o un calentador de ventilador.

- Si el objetivo principal es un calor ambiental suave y generalizado: El diseño utilizará un elemento largo y de baja densidad de vatios para calentar un medio como aceite o aire sobre una gran superficie, como en un radiador lleno de aceite.

En última instancia, cada elemento calefactor es una solución elegante a un problema térmico específico, perfectamente equilibrado para su propósito previsto.

Tabla resumen:

| Factor de diseño | Descripción | Aplicaciones comunes |

|---|---|---|

| Selección de materiales | Utiliza aleaciones como el Nicrom para alta resistencia y resistencia a la corrosión. | Tostadoras, hornos, calentadores |

| Factor de forma | La forma (por ejemplo, cables enrollados o barras largas) controla la distribución y la intensidad del calor. | Calentadores de espacio, hornos, secadores de pelo |

| Densidad de vatios | Potencia por área de superficie; alta para calentamiento rápido, baja para longevidad. | Hervidores, radiadores, hornos industriales |

| Características de seguridad | Elementos expuestos u ocultos con aislamiento para la protección del usuario. | Hervidores eléctricos, calentadores de agua, electrodomésticos |

¿Necesita soluciones de calefacción personalizadas para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores