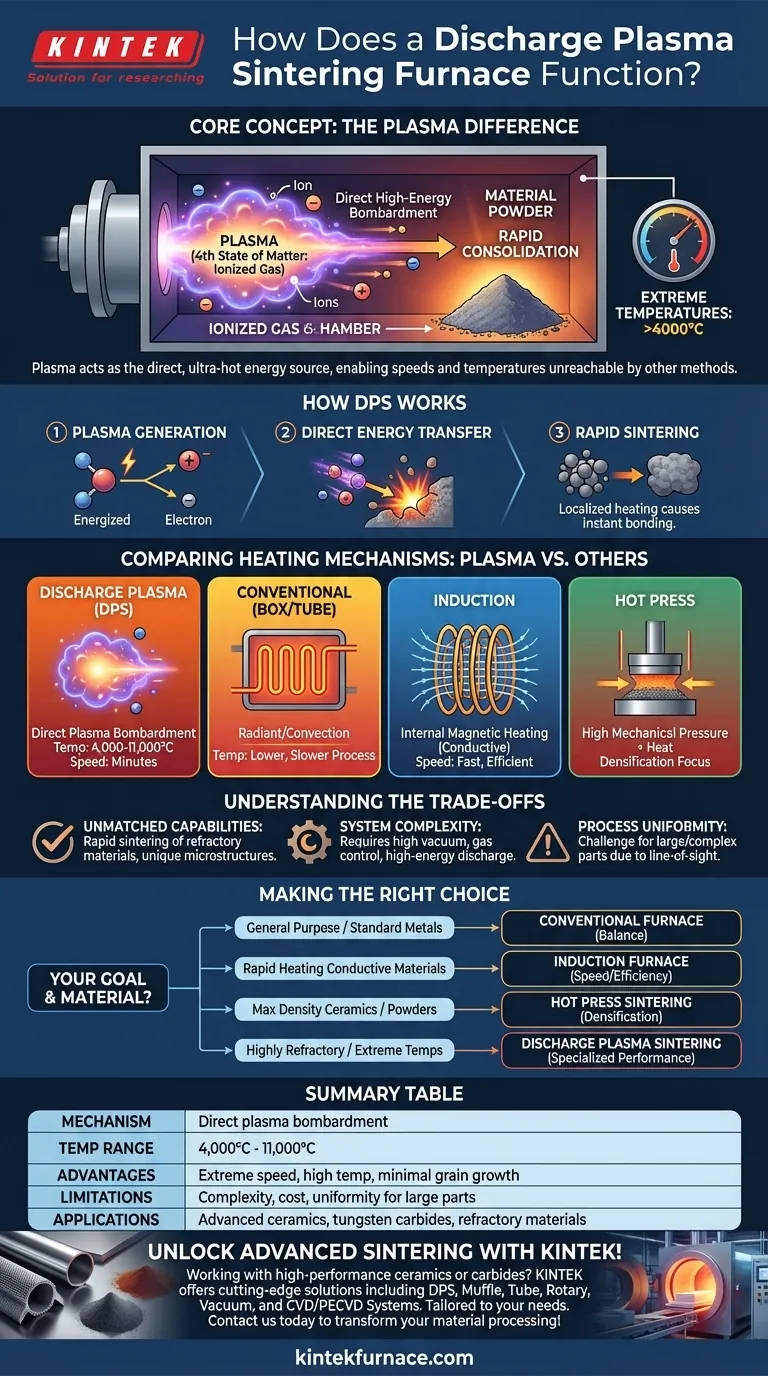

En esencia, un horno de sinterización por descarga de plasma utiliza un gas ionizado y sobrecalentado, conocido como plasma, para calentar y consolidar rápidamente los materiales. A diferencia de los hornos convencionales que dependen de elementos calefactores radiantes, este método bombardea directamente el material con plasma de alta energía, alcanzando temperaturas excepcionalmente altas (a menudo superiores a 4000 °C) y acortando drásticamente el proceso de sinterización.

La diferencia fundamental radica en el mecanismo de calentamiento. Mientras que los hornos tradicionales calientan el ambiente de la cámara y los hornos de inducción calientan el material internamente, un horno de descarga de plasma utiliza el plasma en sí como la fuente directa y ultra caliente de transferencia de energía, permitiendo velocidades y temperaturas inalcanzables por otros métodos.

Cómo funciona fundamentalmente la sinterización por descarga de plasma

Para comprender esta tecnología, primero debemos distinguir su fuente de calor de todos los demás tipos de hornos. Su singularidad radica en la creación y aplicación del cuarto estado de la materia.

El papel del plasma

El plasma a menudo se denomina el cuarto estado de la materia, creado cuando un gas se energiza hasta el punto en que sus electrones son despojados de sus átomos. El resultado es un gas altamente activado e ionizado.

Esta nube de iones y electrones posee una energía inmensa y sirve como herramienta principal para calentar dentro del horno.

El mecanismo de sinterización

En un horno de descarga de plasma, este plasma se genera dentro de una cámara de vacío y se dirige hacia el material en polvo que se está sinterizando.

Las partículas de alta energía del plasma colisionan con las superficies del polvo del material, transfiriendo una inmensa energía cinética y térmica casi instantáneamente. Este calentamiento intenso y localizado provoca que las superficies de las partículas se unan y fusionen, densificando el material en una masa sólida.

La ventaja clave: velocidad y temperatura extremas

La transferencia directa de energía desde el plasma permite velocidades de calentamiento y temperaturas finales que superan con creces las capacidades de la mayoría de los otros hornos.

Alcanzar temperaturas entre 4,000 °C y 11,000 °C permite la sinterización de materiales altamente refractarios, como cerámicas avanzadas y carburos de tungsteno, en minutos en lugar de horas.

Comparación de mecanismos de calentamiento: plasma frente a otros hornos

La elección de un horno depende totalmente del material, el resultado deseado y las condiciones de proceso requeridas. Comprender cómo la sinterización por plasma difiere de otros métodos comunes es clave para tomar una decisión informada.

Hornos convencionales (de caja/tubo)

Estos hornos funcionan como un horno convencional. Utilizan elementos calefactores de resistencia eléctrica para calentar el interior de una cámara aislada.

El calor se transfiere al material indirectamente a través de la radiación y la convección. Este proceso es más lento, menos directo y generalmente se limita a temperaturas más bajas en comparación con los métodos de plasma o inducción.

Hornos de inducción

Los hornos de inducción utilizan un potente campo magnético alterno para generar calor. Este campo induce corrientes de Foucault eléctricas directamente dentro de un material conductor o un crisol conductor.

La propia resistencia eléctrica del material a estas corrientes genera el calor. Esto es muy eficiente para materiales conductores, pero es un principio físico fundamentalmente diferente al bombardeo superficial del plasma.

Hornos de prensado en caliente y sinterización por presión

Estos métodos se definen por el uso de alta presión mecánica en combinación con calor, generalmente dentro de un vacío o atmósfera controlada.

Su objetivo principal es presionar físicamente las partículas de polvo para ayudar a la densificación, lo cual es especialmente efectivo para materiales como las cerámicas. Si bien la sinterización por plasma puede combinarse con presión, su característica definitoria es su fuente de calor única, no la aplicación de fuerza.

Comprensión de las compensaciones

Ninguna tecnología es universalmente superior. La sinterización por descarga de plasma ofrece un rendimiento increíble, pero conlleva consideraciones específicas.

El beneficio: capacidades inigualables

Para procesar materiales avanzados o refractarios que no se sinterizarán eficazmente a temperaturas más bajas, el plasma ofrece una clara ventaja. Su velocidad también permite la creación de materiales novedosos con microestructuras únicas al minimizar el crecimiento del grano.

El desafío: complejidad del sistema

Estas no son máquinas sencillas. Un horno de descarga de plasma requiere sistemas sofisticados para gestionar el alto vacío, controlar el gas de proceso y generar la descarga eléctrica de alta energía necesaria para crear el plasma. Esta complejidad se traduce en un coste inicial más alto y requiere experiencia operativa.

La limitación: uniformidad del proceso

Dado que el calentamiento está dominado por un bombardeo de plasma de línea de visión directa, garantizar una temperatura perfectamente uniforme en piezas grandes o de formas complejas puede ser un desafío. Es más adecuado para aplicaciones donde el calentamiento superficial intenso es el requisito principal.

Tomar la decisión correcta para su objetivo de sinterización

Seleccionar la tecnología de horno correcta requiere alinear la herramienta con la tarea en cuestión. Su material y el resultado deseado son los factores más importantes.

- Si su enfoque principal es el tratamiento térmico de propósito general o la sinterización de metales estándar: Un horno de caja o tubo convencional ofrece el mejor equilibrio entre coste y capacidad.

- Si su enfoque principal es calentar rápidamente materiales conductores: Un horno de inducción proporciona una velocidad y eficiencia excelentes mediante calentamiento interno directo.

- Si su enfoque principal es lograr la máxima densidad en cerámicas o polvos: Un horno de sinterización por prensado en caliente está diseñado específicamente para utilizar la presión mecánica para eliminar la porosidad.

- Si su enfoque principal es el procesamiento de materiales altamente refractarios a temperaturas extremas: Un horno de sinterización por descarga de plasma es la herramienta especializada necesaria para las aplicaciones más exigentes.

En última instancia, elegir la tecnología de sinterización correcta se trata de hacer coincidir el mecanismo de calentamiento con su desafío material específico.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Mecanismo de calentamiento | Bombardeo directo con plasma de alta energía para una rápida transferencia de energía |

| Rango de temperatura | 4,000 °C a 11,000 °C, lo que permite la sinterización de materiales refractarios |

| Ventajas clave | Velocidad extrema (minutos frente a horas), altas temperaturas, crecimiento mínimo del grano |

| Limitaciones | Complejidad del sistema, mayor coste, posible calentamiento no uniforme de piezas grandes |

| Aplicaciones ideales | Cerámicas avanzadas, carburos de tungsteno y otros materiales altamente refractarios |

¡Desbloquee el poder de la sinterización avanzada con KINTEK!

¿Está trabajando con materiales de alto rendimiento como cerámicas o carburos que exigen temperaturas extremas y procesamiento rápido? KINTEK se especializa en soluciones de hornos de alta temperatura de vanguardia adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos opciones avanzadas que incluyen Hornos de Sinterización por Descarga de Plasma, Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, impulsando la eficiencia y la innovación en su laboratorio.

No permita que los desafíos de sinterización lo frenen: ¡contáctenos hoy para discutir cómo nuestras soluciones pueden transformar su procesamiento de materiales!

Guía Visual

Productos relacionados

- Horno de sinterización por plasma SPS

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Cuáles son las ventajas de los sistemas SPS/FAST de sobremesa para la I+D del titanio? Acelere su ingeniería de microestructuras

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora del Rendimiento Termoeléctrico en Sulfuro de Cobre

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura