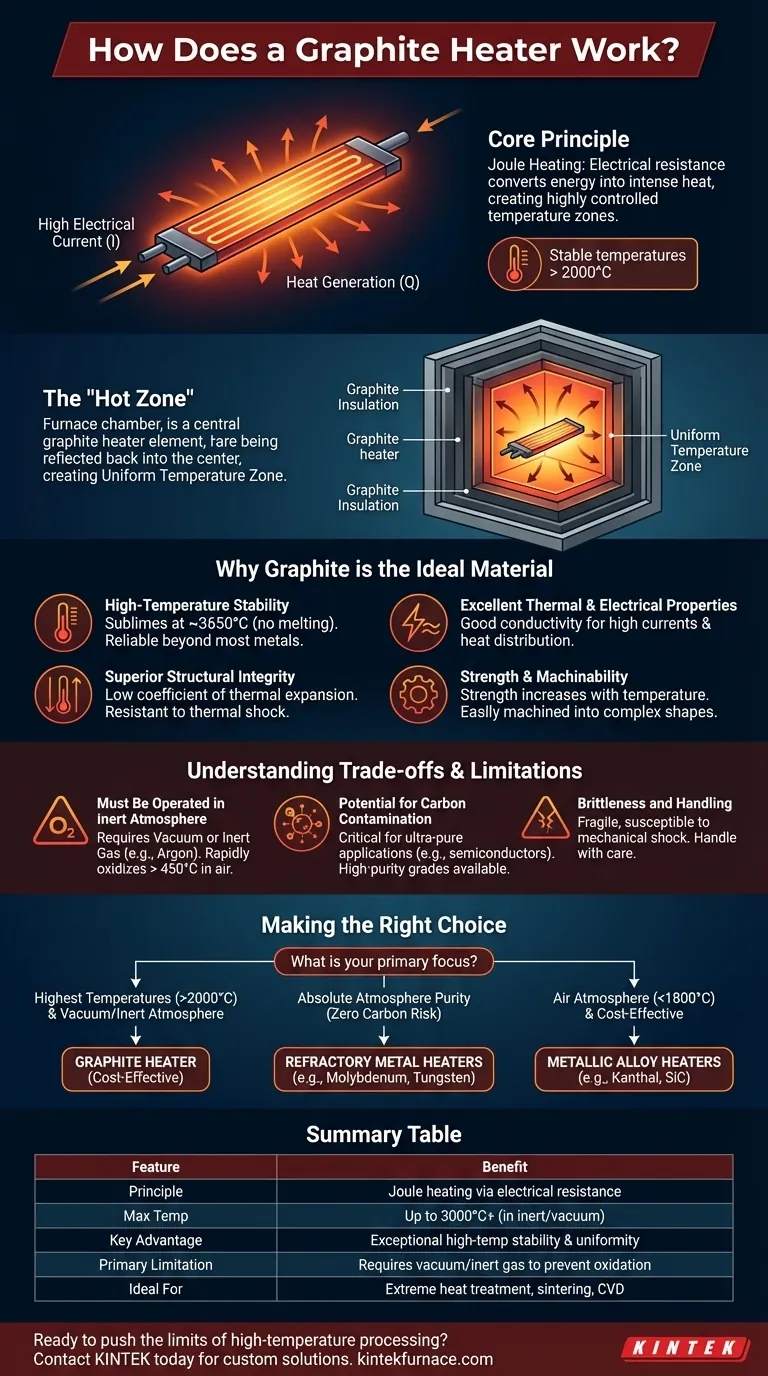

En esencia, un calentador de grafito funciona haciendo pasar una alta corriente eléctrica a través de elementos resistivos de grafito. Estos elementos con formas especiales, a menudo varillas o placas, se calientan debido a su resistencia eléctrica interna. Este proceso, conocido como calentamiento Joule, permite la creación de zonas de temperatura intensamente calientes y altamente controladas, particularmente dentro de hornos de vacío o de gas inerte.

Alcanzar temperaturas estables y uniformes por encima de los 2000°C es un desafío de ingeniería extremo. Los calentadores de grafito lo resuelven aprovechando la combinación única de conductividad eléctrica del grafito y un punto de sublimación excepcionalmente alto, lo que lo convierte en uno de los pocos materiales adecuados para las aplicaciones de alta temperatura más exigentes.

El Principio Fundamental: Calentamiento Resistivo

El funcionamiento de un calentador de grafito se rige por una ley física simple y elegante. Comprender este principio es clave para apreciar su eficacia.

Cómo la Corriente Genera Calor

Cuando una corriente eléctrica fluye a través de cualquier material con resistencia, la energía eléctrica se convierte en energía térmica, o calor. Esto se describe por la primera ley de Joule.

Los elementos de grafito en el calentador están diseñados para tener una resistencia eléctrica específica. Al controlar con precisión el voltaje y la corriente suministrados, se puede controlar con precisión la cantidad de calor generado.

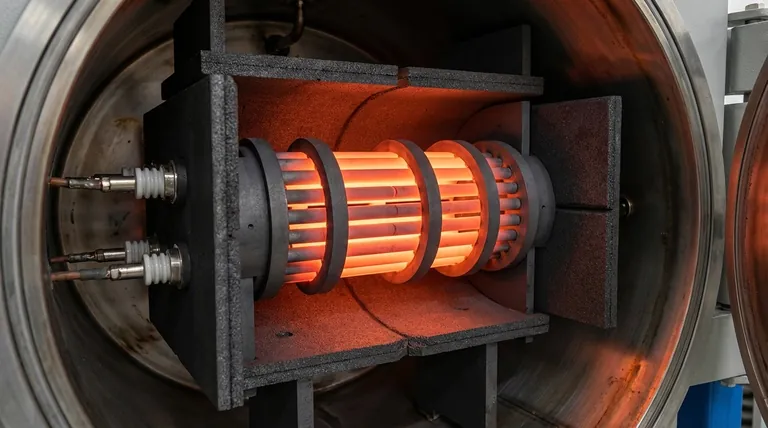

El Papel de la "Zona Caliente"

Estos elementos calefactores suelen estar dispuestos dentro de una cámara para formar una "zona caliente". Esta zona está rodeada de aislamiento de grafito, que refleja el calor radiante de vuelta al centro, minimizando la pérdida de energía y asegurando que la temperatura sea altamente uniforme en toda el área objetivo.

Por Qué el Grafito es el Material Ideal

Aunque muchos materiales pueden utilizarse para el calentamiento resistivo, el grafito posee una combinación de propiedades que lo hacen excepcionalmente adecuado para entornos de temperatura extrema.

Estabilidad Excepcional a Altas Temperaturas

Esta es la ventaja más crítica del grafito. A diferencia de los metales que se funden, el grafito sublima (pasa directamente de sólido a gas) a aproximadamente 3650°C (6600°F) a presión atmosférica. Esto le permite operar de manera confiable a temperaturas muy por encima del punto de fusión de la mayoría de los metales.

Excelentes Propiedades Térmicas y Eléctricas

El grafito es un buen conductor eléctrico, lo que permite que pasen altas corrientes a través de él, pero tiene suficiente resistencia para generar un calor sustancial. También tiene una alta conductividad térmica, lo que ayuda a distribuir el calor uniformemente por todo el elemento, evitando puntos calientes y promoviendo una temperatura uniforme en el horno.

Integridad Estructural Superior

El grafito tiene un bajo coeficiente de expansión térmica. Esto significa que no se expande ni se contrae significativamente cuando se calienta y se enfría. Esta propiedad lo hace altamente resistente al choque térmico, reduciendo el riesgo de agrietamiento o deformación durante ciclos rápidos de temperatura.

Resistencia y Maquinabilidad

La resistencia del grafito en realidad aumenta con la temperatura hasta aproximadamente 2500°C, una propiedad rara y valiosa. También es relativamente fácil de mecanizar, lo que permite la creación de formas complejas y precisas de elementos calefactores, como varillas, tubos, cilindros y placas serpentinas.

Comprendiendo las Ventajas y Limitaciones

Ninguna tecnología está exenta de inconvenientes. Una evaluación objetiva requiere comprender las limitaciones operativas de los calentadores de grafito.

La Necesidad Crítica de una Atmósfera Inerte

La principal debilidad del grafito es su reacción con el oxígeno. Por encima de aproximadamente 450°C (842°F), el grafito se oxidará rápidamente o se quemará.

Por lo tanto, los calentadores de grafito deben operarse en vacío o rellenarse con un gas inerte como argón o nitrógeno. No pueden usarse en un ambiente de aire abierto a altas temperaturas.

Potencial de Contaminación por Carbono

En ciertas aplicaciones de ultra-pureza, como el procesamiento de semiconductores o la fabricación de implantes médicos, el propio grafito puede ser una fuente de contaminación por carbono. Aunque existen grados de grafito de alta pureza, esta es una consideración crítica donde cualquier partícula extraña es inaceptable.

Fragilidad y Manipulación

A diferencia de los metales dúctiles, el grafito es un material frágil. Los elementos calefactores y el aislamiento pueden ser frágiles y deben manipularse con cuidado para evitar astillamientos o grietas debido a golpes mecánicos.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de calefacción correcta depende completamente de sus objetivos operativos.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (>2000°C): El grafito es a menudo la opción superior y más rentable, siempre que pueda operar en un entorno de vacío o inerte.

- Si su objetivo principal es la pureza absoluta de la atmósfera con cero riesgo de carbono: Debe considerar los calentadores de metal refractario (como molibdeno, tantalio o tungsteno) como una alternativa necesaria.

- Si su objetivo principal es el calentamiento rentable en una atmósfera de aire por debajo de 1800°C: Los calentadores de aleación metálica (como los fabricados con Kanthal o carburo de silicio) son la solución más práctica y apropiada.

Comprender estos principios fundamentales y ventajas le permite seleccionar la tecnología de calefacción adecuada para su objetivo específico de alta temperatura.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Principio | Calentamiento Joule mediante resistencia eléctrica |

| Temperatura Máx. | Hasta 3000°C+ (en atmósfera inerte/vacío) |

| Ventaja Clave | Excepcional estabilidad y uniformidad a altas temperaturas |

| Limitación Principal | Requiere vacío o gas inerte para prevenir la oxidación |

| Ideal Para | Tratamiento térmico extremo, sinterización, procesos CVD |

¿Listo para superar los límites del procesamiento a alta temperatura?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestras profundas capacidades de personalización nos permiten adaptar con precisión los sistemas de calentadores de grafito —incluidos nuestros hornos de mufla, tubo, vacío y atmósfera, y CVD/PECVD— a sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy para discutir cómo un horno de alta temperatura personalizado puede resolver sus necesidades de procesamiento térmico más desafiantes.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme