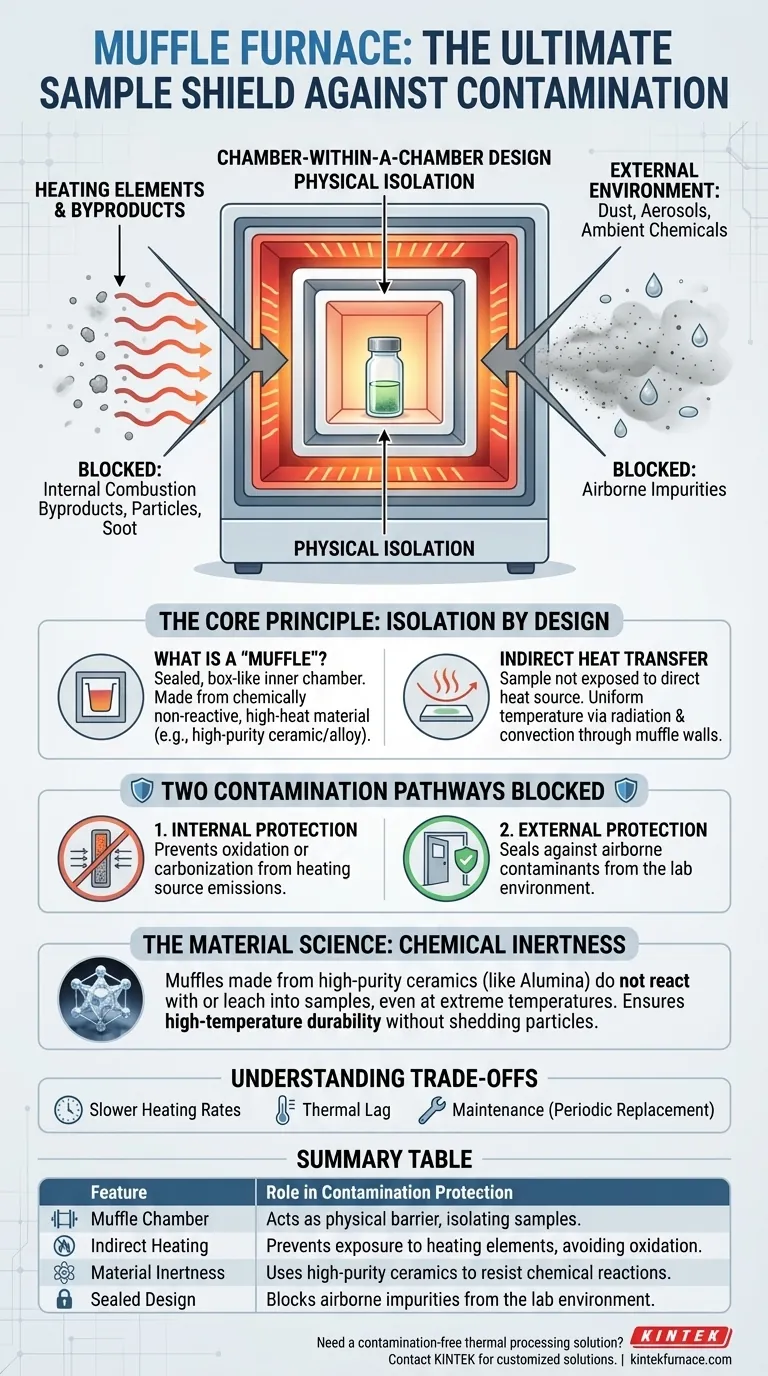

En esencia, un horno mufla protege las muestras de la contaminación mediante un principio de diseño de aislamiento físico. Coloca la muestra dentro de una cámara interior, la "mufla", que actúa como una barrera completa, separándola tanto del ambiente externo como de los propios elementos calefactores del horno o de los subproductos de la combustión.

El poder protector del horno proviene de su diseño de "cámara dentro de una cámara". La mufla interior protege la muestra de las impurezas transportadas por el aire y, fundamentalmente, de los gases reactivos generados por la fuente de calor misma, asegurando un entorno de procesamiento químicamente puro.

El Principio Central: Aislamiento por Diseño

Un horno mufla es fundamentalmente diferente de un horno simple. Su construcción única está diseñada específicamente para prevenir interacciones químicas no deseadas.

¿Qué es una "Mufla"?

La "mufla" es el componente central: una cámara interior sellada, en forma de caja, donde se coloca la muestra. Está hecha de un material resistente al calor y químicamente no reactivo, como una cerámica de alta pureza o una aleación metálica especial.

Separación de la Fuente de Calor y la Muestra

Esta mufla se coloca luego dentro del horno aislado más grande, que contiene los elementos calefactores o, en los modelos alimentados por combustible, la llama. Este diseño asegura que la muestra nunca esté expuesta directamente a la fuente de calor.

El calor se transfiere indirectamente a través de las paredes de la mufla mediante radiación y convección, proporcionando una temperatura uniforme sin contacto físico ni exposición a los gases de combustión.

Dos Vías de Contaminación Bloqueadas

Esta estrategia de aislamiento bloquea eficazmente las dos rutas principales por las cuales una muestra puede contaminarse durante el procesamiento térmico.

1. Protección contra Subproductos Internos

En muchos hornos, el proceso de generación de calor crea subproductos químicos. Por ejemplo, los hornos de gas producen gases de escape, e incluso los elementos eléctricos pueden desprender partículas microscópicas.

La mufla actúa como una barrera impermeable, impidiendo que estos subproductos de la combustión, hollín o partículas del elemento lleguen a la muestra. Esto es fundamental para prevenir la oxidación o carbonización no deseadas de materiales sensibles.

2. Protección contra el Entorno Externo

La naturaleza cerrada de todo el conjunto del horno sella la mufla y la muestra del entorno exterior del laboratorio.

Esto evita que contaminantes transportados por el aire, como polvo, aerosoles u otros químicos ambientales, entren en la cámara y comprometan la pureza de la muestra.

La Ciencia de los Materiales de la Mufla

La elección del material para la mufla en sí es una parte crítica de la estrategia de control de la contaminación.

Inercia Química

Las muflas suelen estar construidas con materiales como alúmina u otras cerámicas de alta pureza. Estos materiales se eligen por su inercia química, lo que significa que no reaccionarán ni se filtrarán en la muestra, incluso a temperaturas extremas.

Durabilidad a Alta Temperatura

Los materiales también deben soportar ciclos térmicos severos y repetidos sin agrietarse, degradarse o desprender partículas. Esto asegura que la mufla en sí no se convierta en una fuente de contaminación durante su vida útil operativa.

Comprender las Compensaciones

Aunque es muy eficaz, el diseño del horno mufla implica ciertas concesiones que es importante reconocer.

Tasas de Calentamiento Más Lentas

Debido a que el calor se transfiere indirectamente a la muestra a través de las paredes de la mufla, el proceso general de calentamiento puede ser más lento en comparación con un horno donde la muestra se expone directamente a los elementos calefactores.

Retardo Térmico (Thermal Lag)

La mufla en sí tiene masa térmica, lo que significa que se calentará y enfriará más lentamente. Esto puede introducir un ligero retraso en la respuesta de la temperatura, lo que puede ser un factor en procesos que requieren cambios rápidos de temperatura.

Mantenimiento y Vida Útil

Con el tiempo y muchos ciclos, la mufla puede degradarse, especialmente si se expone a vapores agresivos de las muestras. Debe inspeccionarse y reemplazarse periódicamente para evitar que se convierta en una fuente de contaminación por sí misma.

Tomar la Decisión Correcta para su Proceso

Comprender estos principios le permite aprovechar el horno mufla para obtener resultados óptimos según su objetivo específico.

- Si su enfoque principal es prevenir la oxidación o las reacciones químicas: La separación de la mufla de los gases de combustión y su capacidad para mantener una atmósfera controlada son las características más críticas.

- Si su enfoque principal es mantener una alta pureza para el análisis de trazas: La barrera física contra el polvo transportado por el aire y la inercia química del material cerámico de la mufla son sus salvaguardias clave.

- Si su enfoque principal es procesar materiales frágiles: El método de calentamiento indirecto y uniforme previene el choque térmico y el daño que puede ser causado por la exposición directa a los elementos calefactores.

Al dominar su diseño, usted asegura la integridad de su proceso y la fiabilidad de sus resultados.

Tabla de Resumen:

| Característica | Función en la Protección contra la Contaminación |

|---|---|

| Cámara de Mufla | Actúa como barrera física, aislando las muestras de contaminantes externos e internos. |

| Calentamiento Indirecto | Previene la exposición a elementos calefactores y subproductos de la combustión, evitando la oxidación. |

| Inercia del Material | Utiliza cerámicas de alta pureza como la alúmina para resistir reacciones químicas con las muestras. |

| Diseño Sellado | Bloquea las impurezas transportadas por el aire, como polvo y aerosoles, del entorno del laboratorio. |

¿Necesita una solución de procesamiento térmico libre de contaminación? KINTEK se especializa en hornos de alta temperatura con diseños de aislamiento avanzados para proteger sus muestras. Nuestros hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD cuentan con un profundo soporte de personalización para satisfacer las necesidades únicas de su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar la pureza y eficiencia de sus experimentos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica