En resumen, un horno rotatorio mejora la recuperación de plomo al utilizar la rotación para garantizar que los materiales se calienten de manera uniforme y se mezclen a fondo. Este proceso dinámico permite extraer un porcentaje significativamente mayor de plomo de materias primas como la pasta de batería y la chatarra en comparación con los hornos de cuba fijos o estáticos, lo que aumenta directamente la eficiencia operativa y el rendimiento.

La ventaja fundamental de un horno rotatorio no es solo su calor, sino su movimiento. Al voltear continuamente el material, resuelve los problemas crónicos de calentamiento desigual y mezcla deficiente de reactivos que limitan el rendimiento de los hornos estacionarios tradicionales.

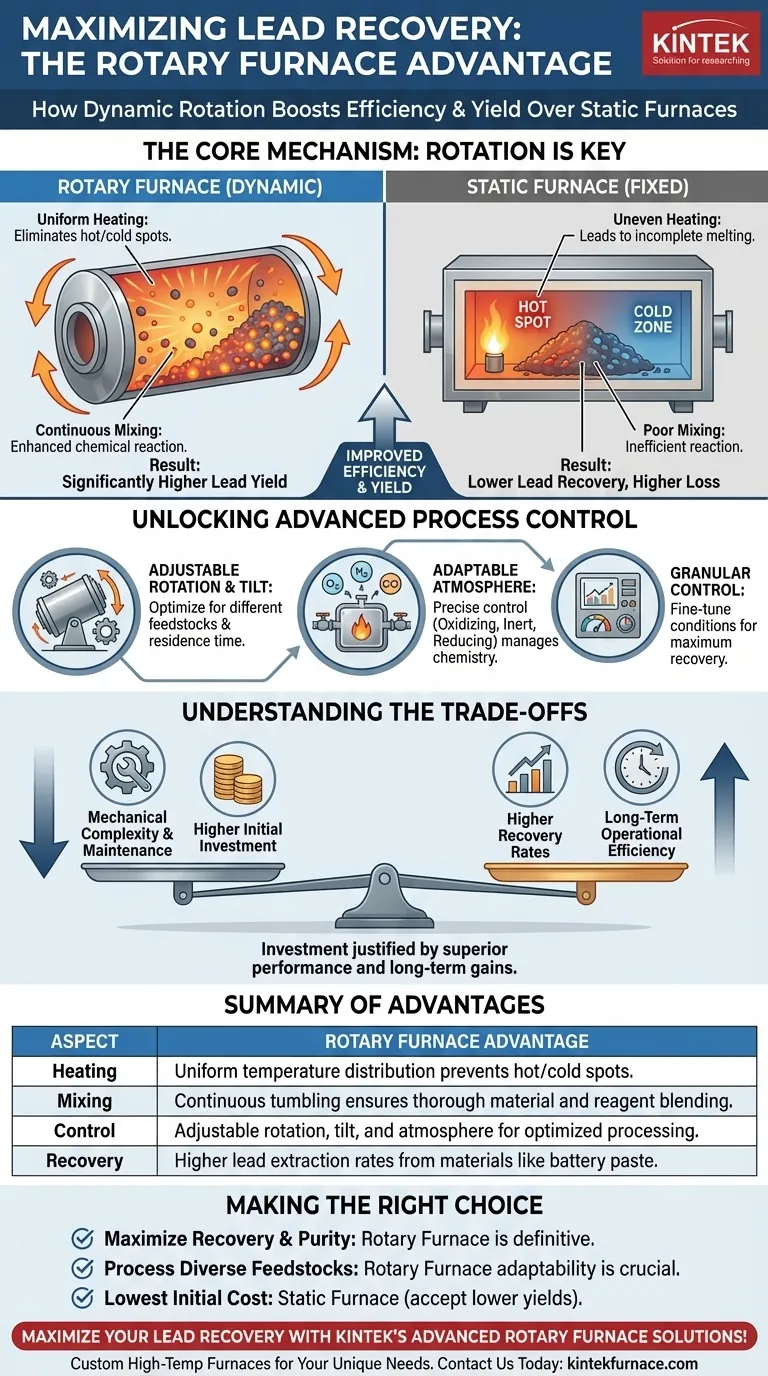

El Mecanismo Central: Por Qué la Rotación Cambia las Reglas del Juego

Para comprender por qué los hornos rotatorios son superiores, debemos ir más allá de simplemente fundir el material. La recuperación efectiva de plomo es un proceso complejo de transferencia de calor y reacción química, ambos mejorados drásticamente por el diseño rotatorio del horno.

Lograr una Uniformidad de Temperatura Superior

En un horno fijo o de cuba tradicional, el calor se aplica desde una fuente estacionaria. Esto a menudo crea puntos calientes cerca de la llama y puntos fríos en las áreas densas y no expuestas de la carga del material.

El plomo atrapado en estas zonas más frías puede no fundirse o reaccionar correctamente, lo que resulta en su pérdida en la escoria. Un horno rotatorio elimina esto al voltear constantemente la carga, asegurando que cada partícula se exponga regularmente a la fuente de calor. Este calentamiento uniforme es fundamental para un procesamiento completo.

Mejora de la Mezcla y Reacción de Materiales

La recuperación de plomo depende de reacciones químicas, a menudo utilizando fundentes y agentes reductores para separar el plomo de los óxidos y otras impurezas. La acción de volteo de un horno rotatorio actúa como un mezclador mecánico altamente eficiente.

Esta mezcla continua asegura que los fundentes y otros reactivos se combinen íntimamente con los materiales portadores de plomo. El resultado es una reacción química más rápida y completa, lo que se traduce directamente en un mayor porcentaje de plomo metálico recuperado.

Desbloqueo del Control Avanzado del Proceso

Los hornos rotatorios modernos ofrecen a los operadores un nivel de control que simplemente no es posible con diseños estáticos más antiguos. Este control granular permite la optimización del proceso que mejora aún más las tasas de recuperación.

Precisión a Través de la Rotación e Inclinación Ajustables

Los operadores pueden ajustar con precisión la velocidad de rotación y el ángulo de inclinación del horno. Una rotación más rápida puede aumentar la mezcla para ciertos materiales, mientras que un ángulo de inclinación específico puede controlar cuánto tiempo permanece el material en el horno.

Esta adaptabilidad permite optimizar el proceso para diferentes tipos de material de alimentación, desde pasta de batería fina hasta trozos más grandes de chatarra metálica, asegurando condiciones ideales para cada uno.

Control de Atmósfera Adaptable

La naturaleza cerrada de un horno rotatorio permite un control preciso sobre la atmósfera interna. Los operadores pueden mantener una atmósfera oxidante, inerte o reductora según sea necesario.

Esto es vital para gestionar la compleja química de la fundición. Por ejemplo, se puede utilizar una atmósfera reductora para convertir el óxido de plomo de nuevo en plomo metálico, evitando su pérdida y maximizando el rendimiento final.

Comprender las Compensaciones

Aunque muy eficiente, el diseño del horno rotatorio no está exento de consideraciones. La objetividad requiere reconocer sus características operativas específicas.

Complejidad Mecánica y Mantenimiento

Los sellos giratorios, el sistema de accionamiento y el mecanismo de inclinación introducen complejidad mecánica. Estos componentes requieren un programa de mantenimiento más riguroso en comparación con la construcción más simple de un horno estático para garantizar la fiabilidad y prevenir fugas.

Mayor Inversión Inicial

La ingeniería sofisticada, el motor y los sistemas de sellado de un horno rotatorio suelen dar como resultado un costo de capital inicial más alto en comparación con un horno fijo básico. Esta inversión se justifica por las mayores tasas de recuperación y la eficiencia operativa a largo plazo.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno rotatorio debe basarse en sus prioridades operativas y material de alimentación específicos.

- Si su enfoque principal es maximizar la recuperación de plomo y lograr una alta pureza: El horno rotatorio es la opción definitiva debido a su control de proceso y calentamiento uniforme incomparables.

- Si su enfoque principal es procesar materiales de alimentación diversos o inconsistentes: La adaptabilidad de la velocidad de rotación, la inclinación y la atmósfera de un horno rotatorio proporciona una ventaja crucial sobre los sistemas menos flexibles.

- Si su enfoque principal es el menor costo de capital inicial posible: Un horno fijo tradicional puede ser una opción, pero debe aceptar la compensación de menores rendimientos y eficiencia de proceso reducida.

En última instancia, el diseño del horno rotatorio resuelve directamente las ineficiencias fundamentales de la fundición estática, convirtiéndolo en la tecnología superior para las operaciones modernas de recuperación de plomo de alto rendimiento.

Tabla de Resumen:

| Aspecto | Ventaja del Horno Rotatorio |

|---|---|

| Calentamiento | La distribución uniforme de la temperatura previene puntos calientes/fríos |

| Mezcla | El volteo continuo asegura una mezcla exhaustiva de material y reactivos |

| Control | Rotación, inclinación y atmósfera ajustables para un procesamiento optimizado |

| Recuperación | Tasas de extracción de plomo más altas de materiales como la pasta de batería |

¡Maximice su eficiencia de recuperación de plomo con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos Hornos Rotatorios, Mufla, Tubo, Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, impulsando el rendimiento y la eficiencia operativa. Contáctenos hoy para analizar cómo podemos mejorar su proceso.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre